直流马达是将直流电能转化成机械运动的电气设备。有多种马达可适用于不同的应用和功率要求,从用于医疗设备的微型设备—直径仅有几毫米—到产生数千马力的自定义设计。

两种最常见的直流马达类型被称为有刷直流马达和无刷直流马达 (BLDC)。尽管底层的物理原理是一样的,其结构、性能特性和控制方式却大不相同。

哪种最适合你的应用? 好吧,就像生活中的很多事一样,答案是“看情况”。每种类型都有各自的优势和劣势。在本文中,我们将看看这两种直流马达技术并对这个复杂的话题进行一些了解。

有刷直流马达结构和操作

直流有刷马达最初发明于 19 世纪,是最简单的马达类型之一。它们是第一种广泛使用的马达类型,因为可以通过早期的直流照明配电系统来供电。

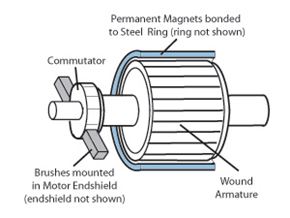

图 1:有刷直流马达。(来源:Oriental Motor)

如图 1 所示,典型的有刷直流马达由一个旋转电枢和一个固定定子组成。

电枢(也被称为转子)包含一个或多个包裹着软铁芯的绝缘线绕组。绕组形成了一个或多个线圈,与换向器连接,换向器是由多个金属接触段围绕电枢轴形成的圆柱。定子围绕着马达并包含永磁体或电磁铁来产生磁场。电刷为电触点,由碳等柔软材料组成,被弹簧顶住,从而可以在轴旋转时与换向器段接触。

当直流电源连接到电刷时,电枢线圈通电,将其变为电磁铁并导致其旋转,从而其北南极分别与定子的南北极对齐。在换向器旋转时,运动导致流入电枢线圈的电流的极性—及其磁场的方向—反向。电枢便朝着新的对齐点旋转,电流再次反向,电枢继续旋转。

这种使电流反向的方式被称为机械换向—轴的机械转动提供了切换电流极性所需的反馈。

通过改变绕组的安排方式,开发出了多种有刷直流马达变体,具有不同的性能特性;有 5 种基本类型。前 4 种类型在定子和转子(电枢)中都使用线圈,因此只使用电磁铁。

并联有刷直流马达的转子和定子励磁线圈采用并联方式;无论负载如何均以恒定速度运行。这种自我调节的功能使其广泛应用于工业恒速应用。

串联有刷直流马达的两个线圈采用串联方式;其速度随着负载而变化,负载降低时速度增加,但有很高的启动扭矩,因此广泛用于汽车启动器等短时间应用。

复激有刷直流马达是并联和串联马达的组合,具有两者的特性。遇到严峻的启动条件并且需要恒定速度时,通常会使用复激马达。

单独励磁有刷直流电机有单独的转子和定子电源,可实现高定子励磁电流和充足的电枢电压来产生所需的定子扭矩电流。在低速下需要高扭矩能力时可使用这类马达。

永磁有刷直流马达在定子中包含永磁铁,从而无需外部励磁电流。这种设计比其他类型的有刷直流马达更小更轻,且能效更高;专门用于最高功率约 2 HP 的低功率应用。

有刷直流马达控制

在机械换向中,有刷直流电机的控制在概念上十分简单。定速马达只需要直流电压和开关;改变电压即可在较大的范围内改变速度。

对于需要更精密控制的应用,可使用常见的电路拓扑,如图 2 所示的 H 桥。同时打开晶体管 Q1 和 Q4,或者同时打开晶体管 Q3 和 Q2,流过 BDC 马达的电流将流向一个方向或另一个方向,实现双向活动。

对于速度控制,可使用脉冲宽度调制 (PWM) 信号来产生平均电压。马达绕组作为一个低通滤波器,因此高频 PWM 波形将在马达绕组中产生稳定的电流。对于更精确的速度调节,可以加入霍尔效应传感器或光学编码器等速度传感器来形成闭环控制系统。

有刷直流马达总结

有刷直流马达价格低廉而可靠,具有较高的扭矩惯量比。由于只需要很少或完全不需要外部元器件,也适合在严峻的条件下操作。

缺点是,电刷会随着时间推移而磨损并产生灰尘;有刷马达需要定期维护,以清洁或更换电刷。其他缺点包括散热性能差(因定子的限制)、高转动惯量、最高速度低,以及电刷起弧产生的电磁干扰 (EMI)。

无刷直流马达结构和操作

无刷直流 (BLDC) 马达的基本操作原理与有刷直流马达相同—通过内部轴位置反馈进行换向控制—但其结构完全不同。

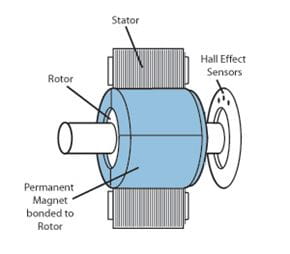

与有刷直流马达不同,永磁体是安装在 BLDC 定子上的;定子由开槽的层压钢制成,包含线圈绕组。

BLDC 也不适用碳刷或机械换向器。可相继对转子周围的线圈通电,强制定子旋转,换向可通过结合使用复杂的电子控制器与定子位置传感器(如光晶体管 LED、电磁或霍尔效应传感器)来实现。

BLDC 的制造方法可以让其在转子线圈中有更少的内阻以及更好的散热性能。这样便产生了更高的工作效率,因为线圈产生的热量可以通过更大的固定式马达外壳更加有效地散发出去。

转子绕组可以按照星形(或 Y 形)模式或三角形模式来安放。钢叠片可以是开槽或无槽的。无槽马达具有更低的电感,因此能以更高的速度运行并在低速时出现较少的纹波。无槽转子的缺点就是成本较高,因为它需要更多绕组来补偿更大的气隙。

定子中的电极数量取决于应用领域。增加电极数量可增加扭矩,但会降低最高速度。制造永磁体的材料也会对最大扭矩产生影响,会增加磁通密度。

图 3:无刷直流马达 (BLDC)。(来源:Oriental Motor)

无刷直流马达控制

由于必须通过电气方式来换向,BLDC 控制比上文介绍的简单机制复杂得多,并且使用了模拟和数字控制方法。基本控制块与有刷直流电机方法类似,但闭环控制是必须的。

参阅相关产品

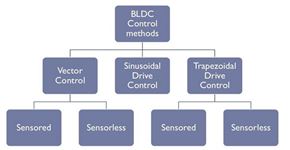

BLDC 马达控制主要使用三种控制算法类型:梯形换向、正弦换向和矢量(或磁场定向)控制。每种控制算法都能以不同的方式执行,具体取决于软件编码和硬件设计,每种都有优点和缺点。

图 4:无刷直流马达控制方法。

梯形换向需要最简单的控制电路和软件,使其十分适合低端应用。它利用六步流程,使用定子位置反馈。梯形换向可有效控制马达速度和电源,但会受换向期间扭矩纹波的影响,尤其是在低速时。

无传感器换向 - 通过测量马达的后 EMF 来预估定子位置 - 提供与霍尔效应方法类似的性能,但代价是要增加算法复杂度。 无传感器换向不使用霍尔效应传感器及其接口电路,减少了组件和安装成本,并简化了系统设计。

正弦换向使用载波频率调制来驱动马达,同时控制三个绕组的电流,因此可以随着马达转动而平滑地以正弦方式变化。这项技术不会产生梯形方法中的扭矩纹波和换向尖峰,提供了平滑精确的马达控制。它可以作为开环系统来使用,或者是作为带有附加速度传感器的闭环系统,一般用于需要速度和扭矩控制的中端性能应用。复杂的正弦换向机制需要额外的处理能力和控制电子设备来实现。

考虑到其复杂的设计以及对微控制器的高需求,矢量控制是留给高端应用的。该算法使用相电流反馈来计算电压和频率向量并对马达进行换向。矢量控制提供对速度和扭矩的精确动态控制,在很大的工作范围内均能保持高效。

还可以使用无传感器技术;分流器监控马达电流,算法比较结果与保存的马达工作参数数学模型。该方法降低了反馈设备的成本,但大大增加了 MCU 的处理要求。

BLDC 控制策略对比

不同控制策略之间的对比如何?如您所料,简单的梯形方法的扭矩控制最差,但并不需要过多的微控制器或控制设备。另一个极端,矢量控制方法(也被称为磁场定向控制,或 FOC)可以出色控制速度和扭矩,但对微控制器的要求很高。

BLDC 总结

无刷直流马达没有机械换向器和电刷,自然也不会磨损,只需很少的维护且无火花。此外,轴摩擦和惯性更少,噪音更小,并且扭矩重量比(功率密度)高得多,因此比同等有刷直流马达的尺寸小得多。

相比有刷直流马达,BLDC 马达有很多性能优势。它们具有较高的启动扭矩,增加到额定速度后,扭矩趋于平缓。由于采用实时电子控制,其速度调节很精确并且对负载变化不敏感。由于热量产生在外部转子而不是内部定子,因此更容易冷却。没有电刷意味着产生的电气噪声更少,并且可以在更高的速度下运行—某些情况可高达 100,000 RPM。

可用的直流马达控制解决方案

正如我们所见,尽管简单的有刷直流马达控制很容易实现,更精确的 BDC 控制和 BLDC 控制却一点都不简单。

好消息是,提供了多个现成的解决方案,匹配马达与合适的控制器。在设备层面上,Arrow Electronics 提供多种来自领先供应商的马达控制器,可用于有刷和无刷直流马达。此外,由于马达控制是一个巨大的市场,很多供应商都针对直流马达控制提供开发套件、参考设计和软件库。

结论:哪一种最适合您呢?

在需要选择合适的直流马达技术时,您有多个选项可供选择,具体取决于应用。

空间局限且不需要维护的医疗设备该怎么办?首先看看无刷解决方案。您最关心的是低成本吗?也许永磁直流马达适合您。

需要非常精确的控制?考虑使用 BLDC,也许可带有数字控制策略。简单的控制机制?可了解一下有刷直流方案。

不管怎样,您已经了解了每种技术的相对优势,您应该能更好地做出最佳选择了。