Un motor de CC es una máquina eléctrica que transforma energía eléctrica de CC en movimiento mecánico. Existe una gran variedad de motores para las diferentes aplicaciones y requisitos de potencia, desde pequeños dispositivos de apenas unos pocos milímetros de diámetro para equipo médico, hasta diseños personalizados que generan miles de caballos de fuerza.

Los dos tipos más comunes de motores de CC se conocen como CC con escobillas y CC sin escobillas (BLDC). Aunque la física subyacente es la misma, su construcción, características de rendimiento y medios de control son muy diferentes.

¿Cuál es el mejor para su aplicación? Bien, al igual que muchas cosas en la vida, la respuesta es "depende". Cada tipo tiene sus ventajas y desventajas. En este artículo, echaremos un vistazo a ambas tecnologías de motor de CC y arrojaremos un poco de luz sobre este complejo tema.

Construcción y operación de un motor de CC con escobillas

Inventado en 1800, el motor de CC con escobillas es uno de los tipos de motores más sencillos. Fueron el primer tipo en utilizarse ampliamente, ya que se alimentaban de sistemas de distribución de energía de iluminación de corriente directa.

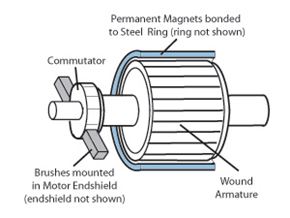

Figura 1: motor CC con escobillas. (Fuente: Oriental Motor)

Como se muestra en la Figura 1, un motor de CC con escobillas típico se compone de un armazón giratorio y un estator fijo.

El armazón (también llamado rotor) contiene una o más bobinas de alambre aislado envueltas alrededor de un núcleo de hierro suave. Los bobinados forman una o más bobinas y están eléctricamente conectados al conmutador, el cual es un cilindro compuesto de varios segmentos de contacto de metal alrededor del eje del armazón. El estator encierra el rotor y contiene imanes permanentes o electroimanes para generar un campo magnético. Las escobillas son contactos eléctricos, hechas de un material blando como el carbono, las cuales tienen resortes para hacer contacto con los segmentos del conmutador a medida que el eje gira.

Cuando una fuente de alimentación de CC está conectada a las escobillas, las bobinas del armazón se energizan, convirtiéndolas en un electroimán y causando que giren de forma que sus polos norte y sur se alineen con los polos norte y sur del estator, respectivamente. A medida que el conmutador gira, el movimiento hace que la polaridad de la corriente en la bobina de la armazón, y la dirección de su campo magnético, se invierta. El armazón gira hacia su nueva alineación, la corriente se invierte de nuevo y el armazón continúa girando.

Este medio para invertir la corriente se denomina conmutación mecánica y la rotación mecánica del eje proporciona la información necesaria para cambiar la polaridad de la corriente.

Al variar la disposición de los bobinados, es posible desarrollar diferentes variedades de motores de CC con escobillas con distintas características de rendimiento. Existen cinco tipos básicos. Los cuatro primeros tipos utilizan bobinas en el estator y el rotor (armazón), por lo que utilizan solo electroimanes.

Un motor de CC con escobillas con bobinado en derivación tiene las bobinas de campo del rotor y el estator conectadas en paralelo y funciona a una velocidad constante independientemente de la carga. Esta característica de auto-regulación hace que sea ampliamente utilizado en aplicaciones industriales de velocidad constante.

Un motor de CC con escobillas de bobinado en serie tiene las dos bobinas enrolladas en serie; cuya velocidad varía con la carga, lo que aumenta a medida que la carga disminuye. Sin embargo, tiene un torque de arranque muy alto, por lo que se utiliza ampliamente para aplicaciones de corta duración, como arrancadores de automóviles.

Un motor de CC con escobillas de bobinado compuesto es una combinación de los motores de bobinado en serie y derivación, con características de ambos. Los motores de bobinado compuesto generalmente se utilizan cuando se detectan condiciones de arranque severas y se requiere una velocidad constante.

Un motor de CC con escobillas de excitación independiente tiene suministros separados para el rotor y el estator, lo que genera una alta corriente de campo del estator y la suficiente tensión del armazón para producir la corriente de torque de rotor requerida. Este tipo de motor se usa cuando se requiere una alta capacidad de torque a bajas velocidades.

Un motor de CC con escobillas de imán permanente contiene imanes permanentes en el estator, lo que elimina la necesidad de una corriente de campo externa. Este diseño es más pequeño, más ligero y con un uso más eficiente de energía que otros tipos de motor de CC con escobillas, y se utiliza ampliamente en aplicaciones de baja potencia de hasta aproximadamente 2 HP.

Control del motor CC con escobillas

Puesto que la conmutación se realiza mecánicamente, controlar un motor de CC con escobillas es conceptualmente muy simple. Un motor de velocidad fija solo necesita una tensión de CC y un conmutador de encendido/apagado; el que al variar la tensión cambia la velocidad a través de un amplio rango.

Para las aplicaciones que requieren un control más sofisticado, se puede utilizar una topología de circuito común como el puente en H que se muestra en la Figura 2. Al girar los transistores Q1 y Q4 simultáneamente, o los transistores Q3 y Q2 simultáneamente, la corriente a través del motor BDC fluye en un sentido o en el otro, permitiendo el movimiento bidireccional.

Figura 2: Control bidireccional del motor de CC con escobillas mediante un puente en H. (Fuente: Microchip)

Para el control de la velocidad, se utiliza una señal modulada por el ancho de pulso (PWM) para generar una tensión media. El bobinado del motor actúa como un filtro de paso bajo para que una forma de onda de PWM de alta frecuencia genere una corriente estable en el bobinado del motor. Para una regulación de la velocidad más precisa, se puede añadir un sensor de velocidad como un sensor de efecto Hall o codificador óptico para formar un sistema de control de lazo cerrado.

Resumen del motor de CC con escobillas

Los motores de CC con escobillas son económicos y confiables, y tienen una alta razón de torque a inercia. Debido a que necesitan pocos o ningún componente externo, también son adecuados para la operación en condiciones exigentes.

En el lado negativo, las escobillas se desgastan con el tiempo y producen polvo. Por ello, los motores con escobillas necesitan un mantenimiento periódico para la limpieza o sustitución de las escobillas. Otras desventajas son la mala disipación del calor debido a las limitaciones del rotor, alta inercia del rotor, baja velocidad máxima e interferencia electromagnética (EMI) generada por el arqueado de las escobillas.

Construcción y operación de los motores de CC sin escobilla

El principio subyacente de la operación de un motor de CC sin escobillas (BLDC) es el mismo que el de un motor de CC con escobillas: el control de la conmutación mediante la realimentación de la posición del eje interno, pero su construcción es muy diferente.

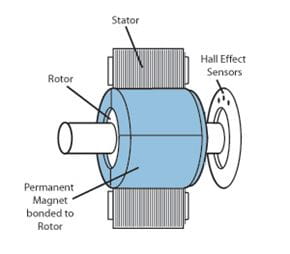

En contraste con el motor de CC con escobillas, el imán permanente está montado sobre el rotor del BLDC, el estator está hecho de acero laminado y con ranuras, y contiene los bobinados.

Los BLDC tampoco utilizan escobillas de carbono o un conmutador mecánico. Forzar al rotor a girar se realiza energizando sucesivamente las bobinas alrededor del estator y la conmutación se logra mediante un controlador electrónico complejo utilizado en conjunto con un sensor de posición del rotor (por ejemplo, un sensor LED fototransistor, electromagnético o de efecto Hall).

El método de construcción del BLDC le permite tener menos resistencia interna y mucho mejor disipación del calor en las bobinas del estator. Esto se traduce en una mayor eficiencia operativa debido a que el calor de las bobinas se puede disipar de forma más eficiente a través de la carcasa más grande del motor estacionario.

Los bobinados del estator pueden organizarse en un patrón de estrella (Y) o delta. Las laminaciones de acero puede ser con o sin ranuras. Un motor sin ranuras tiene menor inductancia, así que puede funcionar a velocidades mayores y exhibe menos rizado a velocidades más lentas. La principal desventaja de un estator sin ranuras es su mayor costo debido a que requiere más bobinados para compensar el mayor espacio de aire.

El número de polos del rotor puede variar dependiendo de la aplicación. Aumentar el número de polos aumenta el torque, pero reduce la velocidad máxima. El material utilizado para construir los imanes permanentes también tiene un efecto sobre el torque máximo, que se incrementa con la densidad de flujo.

Figura 3: Motor de CC sin escobillas (BLDC). (Fuente: Oriental Motor)

Controlador del motor CC sin escobillas

Puesto que la conmutación debe realizarse electrónicamente, el control del BLDC es mucho más complicado que los simples esquemas mencionados anteriormente, y se utilizan métodos de control analógicos y digitales. El bloque de control básico es similar al enfoque del motor de CC con escobillas, pero el control de lazo cerrado es obligatorio.

Ver Productos relacionados

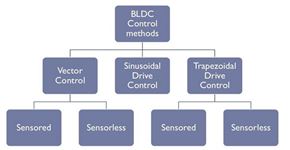

Existen tres tipos principales de algoritmos de control utilizados para el control del motor BLDC: conmutación trapezoidal, conmutación sinusoidal y control de vectores (u orientado al campo). Cada algoritmo de control se puede aplicar de diferentes formas dependiendo de la codificación del software y el diseño del hardware, y cada uno ofrece distintas ventajas y desventajas.

Figura 4: Métodos de control del motor de CC sin escobillas.

La conmutación trapezoidal requiere el software y los circuitos de control más simples, por lo que es ideal para aplicaciones de baja gama. Utiliza un proceso de seis pasos mediante la retroalimentación de la posición del rotor. La conmutación trapezoidal controla la velocidad y potencia del motor de forma eficaz, pero sufre de rizado de par durante la conmutación, especialmente a bajas velocidades.

La conmutación sin sensor, la estimación de la posición del rotor a través de la medición de la EMF trasera del motor, ofrece un rendimiento similar al del método de efecto Hall con el costo de una mayor complejidad de los algoritmos. Mediante la eliminación de los sensores de efecto Hall y su circuito de interfaz, la conmutación sin sensor reduce los costos del componente e instalación, y simplifica el diseño del sistema.

La conmutación sinusoidal emplea la modulación de la frecuencia portadora para accionar el motor, controlando las tres corrientes de bobinado simultáneamente, por lo que varían suave y sinusoidalmente a medida que el motor gira. Esta técnica ofrece un control parejo y preciso del motor a través de la eliminación del rizado de par y los picos de conmutación asociados con el método trapezoidal. Puede funcionar como un sistema de lazo abierto o un sistema de lazo cerrado con un sensor de velocidad añadido y suele utilizarse en aplicaciones de rendimiento de gama media que necesitan velocidad y control de torque. El complicado esquema de conmutación sinusoidal requiere la implementación de potencia de procesamiento adicional y electrónica de control.

El control de vectores está reservado para aplicaciones de gama alta debido a su diseño complejo y las altas exigencias que plantea al microcontrolador. El algoritmo utiliza realimentación de corriente de fase para calcular los vectores de tensión y frecuencia, y conmutar el motor. El control de vectores proporciona un control dinámico y preciso de la velocidad y el torque, y es eficaz en un amplio rango de operación.

También se puede utilizar una técnica sin sensor. Una derivación monitorea la corriente del motor y el algoritmo compara los resultados con un modelo matemático almacenado de los parámetros de funcionamiento del motor. Este método reduce el costo de los dispositivos de retroalimentación, pero aumenta significativamente los requisitos de procesamiento de la MCU.

Comparación de la estrategia de control de un BLDC

¿Cómo se apilan las diferentes estrategias de control? Como cabría esperar, el simple enfoque trapezoidal tiene el peor control de torque, pero no exige demasiado al microcontrolador o dispositivo de control. En el otro extremo del espectro, el método de control de vectores (también llamado control orientado al campo o FOC) proporciona un excelente control de la velocidad y el torque, pero los requisitos del microcontrolador son exigentes.

Resumen del BLDC

Sin un conmutador mecánico o escobillas que se desgasten, los motores de CC sin escobillas son de bajo mantenimiento y no producen chispas. Además, tienen menor inercia y fricción del eje, menos ruido audible y mucho mejor relaciones torque-peso (densidad de potencia), por lo que son mucho más pequeños en tamaño que un motor de CC con escobillas.

En comparación con los motores de CC con escobillas, los motores BLDC tiene una variedad de ventajas de rendimiento. Tienen un alto torque de arranque y el torque es plano hasta la velocidad nominal. Debido al control electrónico en tiempo real, su regulación de velocidad es precisa e insensible a las variaciones de la carga. Puesto que el calor se genera en el estator externo y no el rotor interno, es más fácil mantenerlos frescos. Y la falta de escobillas significa que producen menos ruido eléctrico y pueden funcionar a velocidades superiores a 100 000 RPM en algunos casos.

Soluciones de control de motores de CC disponibles

Como hemos visto, aunque el control simple del motor de CC con escobillas es fácil de lograr, un control más preciso de los motores de CC con escobillas y sin escobillas no es nada sencillo.

La buena noticia es que existen varias soluciones listas para usar disponibles que emparejan los motores con los controladores adecuados. A nivel de dispositivo, Arrow Electronics ofrece numerosos controladores de motor de fabricantes líderes, que incluyen los motores de CC con y sin escobillas. Además, puesto que el control del motor es un gran mercado, muchos proveedores ofrecen kits de desarrollo, diseños de referencia y bibliotecas de software dirigidas al control de los motores de CC.

Conclusión: ¿Cuál es mejor para usted?

Tiene muchas opciones disponibles cuando se trata de escoger la tecnología de motor de CC correcta según su aplicación.

¿Qué tal un dispositivo médico con espacio limitado y cuyo mantenimiento no es una opción? Comience a buscar una solución sin escobillas. ¿El bajo costo es su principal preocupación? Quizás un motor de CC de imán permanente es el adecuado para usted.

¿Necesita un control muy preciso? Considere un BLDC, quizás con una estrategia de control digital. ¿Esquema de control sencillo? Eche un vistazo a una opción de CC con escobillas.

De cualquier manera, ahora que comprende los méritos relativos de cada tecnología, debería estar en una mejor posición para tomar la mejor decisión.