人工知能はさまざまな製造アプリケーションで利用されるようになっています。パターンを学習し、反復的なシナリオでアクションを指示する機能は、規模の大小を問わず企業にとって非常に貴重なツールです。産業環境では、さまざまなビジネス上の問題がAIベースのソリューションに特に適しています。従来の目視検査および自動化システムをAIで補完すると、関係者は生産性の大幅な向上と運用コストの削減を実現できます。品質保証は、産業界におけるAIの最も一般的な使用例の1つとしてよく挙げられます。

ほとんどの工場現場の品質検査で一般的に使用されている目視検査システムは、AIベースの分析によって強化され、品質とコンプライアンスのコストを削減できます。以降のセクションでは、AIを活用した品質保証アプローチのさまざまな要素を検討します。

品質保証

品質保証のベストプラクティスは、製造プロセス中のミスや欠陥の防止に重点を置いています。一般的な生産ラインには、製造、機械加工、ピックアンドプレース、検査、梱包、出荷などの一連の操作を含む合理化されたプロセスが含まれており、生産される製品が顧客や規制で要求される厳格な基準に準拠していることを保証します。たとえば、コンピュータ数値制御(CNC)操作では、コンベアやロボットアームなどの外部コントローラーを備えた複数のマシンを使用して、切断操作を開始する前に、産業用カメラのガイダンスに従って部品をマシン間で移動し、位置合わせします。その後、対象物は欠陥検査のために次の工程に運ばれます。人間による検査は珍しくありませんが、人的ミスを減らしコストを節約するために目視検査システムが導入されています。

目視検査(マシンビジョン)システムは、カメラとルールベースの画像処理コンポーネントで構成されています。これらのマシンビジョンシステムは、部品やコンポーネントの写真を分析して、欠陥、仕様遵守、その他の基準を調べます。顧客が欠陥を発見すると、高額な保証や修理費用が発生する可能性があるため、検査システムはさまざまな次元で障害を特定できるように高度化されている必要があります。さらに、これらのシステムを他の生産プロセスに統合して、遅滞なく是正措置を講じられるようにする必要があります。生産環境は動的で複雑な場合が多いため、学習して適応できるビジョン システムは、より高品質な製品を生み出し、関係者の運用コストを削減します。

AIによる品質検査の強化

多くの企業は、品質ニーズを満たすために、依然として人間の検査員や柔軟性のないルールベースの機械視覚に依存しています。業界統計によると、人間による検査のエラー率は20 ~ 30% です1。この高い割合は、主観的な評価と過剰な検査(許容範囲内の製品を不良品とマークすること)によるものです。人工知能(AI)、機械学習(ML)、ディープラーニング(DL)の進歩により、目視検査における多くの課題を克服するのに役立つ新しい機能が導入されています。AIベースの品質検査プロセスの中核となるのは機械学習です。欠陥履歴から学習することで、コンピューターは品質検査のための非常に洗練されたアルゴリズムに到達します。AIプラットフォームは、動的なリアルタイムの欠陥ブックを作成し、明確な欠陥定義で人間の検査員を体系的に支援します。曖昧さを減らし、統一されたルールセットを適用すると、精度と一貫性が大幅に向上します。

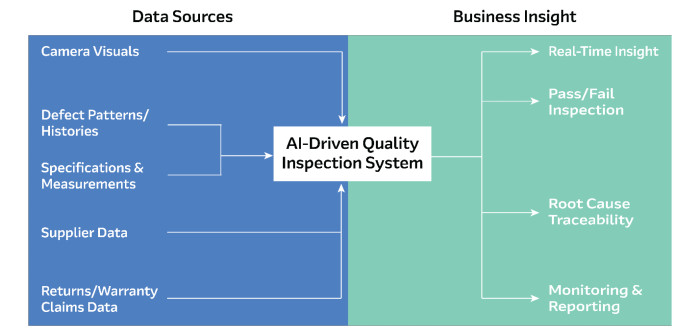

図1 : データ ソースは主要なビジネス成果に役立ちます。

AIが優れた機能をもたらすもう1つの領域は、新しい要件を満たすために品質基準を動的に変更することです。AIベースの検査方法は、品質データを収集して体系的に整理し、動作パフォーマンスの小さな変化も識別できます。このデータを使用して操作を変更し、アルゴリズムを再トレーニングして、さらに正確なパフォーマンスを実現できます。突然の変化は、人間が観察して是正措置を講じる前に気づくこともできます。

AIの影響が現れる新たな分野として、サプライ チェーン、運用KPI、返品/保証データからのさまざまなデータを欠陥データと統合して独自の洞察を生成することが挙げられます。このタイプの統合により、関係者は品質問題の真の根本原因を評価し、品質を改善するための変更を加えることができます。

AIベースの視覚検査システム

カメラはあらゆる視覚検査システムの重要なコンポーネントです。カメラ画像はコンピュータによって処理され、そのデータは欠陥モデルに対して分析され、合格/不合格の判定が行われます。結果とカメラデータはデータ保存領域にアーカイブされます。欠陥モデル自体は、履歴データ アーカイブを使用してパターンを決定する機械学習プロセスの結果です。アルゴリズムは、良好な品質パラメータと悪い品質パラメータの両方を表すアーカイブされた画像から継続的に学習し、品質測定の包括的なモデルを構築します。

図2: AIベースの品質検査システムの例 (出典: QualityMag)

AIベースの視覚検査システムを設計する際には、いくつかの要素を考慮する必要があります。

• 検査の目的 - コストとアプリケーションの利点を見積もることが重要です。検査システムのコストを決定する際には、使いやすさ、構成、調整、メンテナンスがすべて重要です。次に、目視検査システムのコストを、手動または人間のみによる検査を採用した場合のエラーのコストと比較する必要があります。システムの投資回収が適切で総所有コストが低いことを確認することで、製造プロセスと製品の歩留まりを改善するための適切なフレームワークが提供されます。コスト目標は、検査目標を達成するために必要なシステムの構築と購入の決定を関係者が行うのにも役立ちます。

• 検査特性 (検査時間、機能/欠陥、材料処理) - 検査時間を短縮するには、欠陥の判別に必要な高速で信頼性の高い画像処理が必要です。欠陥プロファイルの完全な特性評価と画像データベースの作成により、ハードウェアと学習アルゴリズムの要件と洗練度を適切に推定できるようになります。欠陥を迅速かつ正確に判定するために必要な照明の量と光学系の種類も重要な要素です。このシステムは、製造プロセスとインラインまたはオフラインで設定できます。これにより、システムの全体的な統合、画像取得、学習モデル、および処理ハードウェアに関する要件も作成されます。

• 画像処理ハードウェア – 適切な画像処理ハードウェアを選択すると、電力消費、サイズ、コスト、ツールとトレーニングの全体的なエコシステムが最適化されます。グラフィックス プロセッシング ユニット (GPU)、フィールド プログラマブル ゲート アレイ (FPGA)、およびビジョン プロセッシング ユニット (VPU) は、システム ビルダーが利用できる主な選択肢です。これらのシステムはすべて、実装を支援するソフトウェア、技術リソース、およびサポートの包括的なエコシステムを提供します。

o GPU: GPUには数千のプロセッサ コアがあり、計算負荷の高いタスクやトレーニング アルゴリズムを対象としています。超並列アーキテクチャにより、GPUは視覚検査システムにおけるディープラーニング アプリケーションの高速化に適しています。NVIDIAはGPUの市場リーダーであり、ディープラーニングと推論プロセスを可能にするツールの開発に多額の投資を行ってきました。

o FPGA: FPGAは、マシン ビジョン カメラやフレーム グラバーに広く導入されています。FPGAは、汎用CPU上で実行されるソフトウェアの柔軟性とプログラマビリティと、カスタム設計された特定用途向け集積回路 (ASIC) の速度と効率性の中間的な要素を提供します。Intel FPGAには、広範なサポートとツールのエコシステムが付属しています。

o VPU: VPUは、視覚情報の取得と解釈用に設計されたシステムオンチップ (SoC) です。VPUはモバイル アプリケーションを対象としており、小型化と電力効率に最適化されています。

• 学習モデル - 学習モデルは、視覚検査システムが検査タスクの複雑さ、必要な配信時間、コストに対応できるようにするために重要です。

o 事前設定されたサービス (Google Cloud ML Engine、Amazon MLなど) を使用するディープラーニング モデルは、欠陥検出機能の要件が特定のサービスによって提供されるテンプレートと一致している場合に適しています。これらのサービスでは、モデルをゼロから開発する必要がないため、時間と予算の両方を節約できます。これらを展開するのは、データをアップロードし、関連するタスクを実行するためのモデル オプションを設定するのと同じくらい簡単です。これらのモデルはカスタマイズできず、すべての検査要件に適さない可能性があります。

o 事前トレーニング済みモデルの使用 - 事前トレーニング済みモデルは、目視検査に必要なタスクを実行する別のディープラーニング モデルから作成されます。事前トレーニング済みのモデルはすべての要件を満たさない可能性がありますが、時間とコストを大幅に節約できます。大規模なデータセット モデルで以前にトレーニングされたモデルを使用すると、特定のニーズに合わせてカスタマイズできます。

o ゼロからのディープラーニング モデル開発 - この方法は、複雑で安全な目視検査システムに最適です。このアプローチは時間と労力がかかりますが、結果として検査システムの特定の要件に適したモデルが得られます。カスタム視覚検査モデルを開発する場合、データ サイエンティストは1つまたは複数のコンピューター ビジョン アルゴリズムを使用します。これらには、画像分類、物体検出、インスタンスのセグメンテーションが含まれます。ディープラーニング アルゴリズムの選択は、ビジネス目標、物体/欠陥のサイズ、照明条件、検査する製品の数、欠陥の種類、画像の解像度などを考慮して行い、高度に専門化されたシステムに到達できます。

• 構築または購入 - 利害関係者は、個々のコンポーネントを調達してシステムのさまざまなコンポーネントを自分で組み立てるか、完全に統合されたシステムを購入するかを選択できます。市場投入までの時間、社内の専門知識、失敗のリスクが利害関係者の選択を左右します。システムを構築すると、カスタマイズの柔軟性が最大限に高まるという利点があり、大量のアプリケーションでは非常にコスト効率が高くなります。ただし、システムの構築には高額な初期開発コストがかかり、プロジェクトのリスクが生じる可能性があります。また、システムを将来的にも使用できるようにし、製造プロセスの他の側面と統合するには、追加の労力と継続的な維持管理が必要になります。

対照的に、事前に構成され統合されたシステムを購入すると、高度な統合が提供され、カスタマイズが制限されます。スマート カメラに付属する完全統合システムは、レンズ、画像センサー、システム ストレージ、プロセッサを1つのデバイスに統合した、小型でコンパクトなオールインワン ビジョン システムです。すべてのコンポーネントを組み立てる手間が省けるため、ますます人気が高まっています。市場投入までの時間が短く、リスクが低いことも、構築済みのシステムを購入することで得られる追加のメリットです。

図3: ADLINKのNEONマシン ビジョン カメラには、NVIDIA JetsonとIntel Movidiusプロセッサの両方のオプションが付属しています。

まとめ

上記は、AIベースの目視検査システムを決定する際に考慮すべき主な事項です。選択肢が多すぎる場合もありますが、あらゆるニーズに対応できる市場ソリューションが存在します。目視検査システムを実装するには、最終的なソリューションがビジネス目標を達成できるように、要件、評価、およびプロトタイピングを徹底的に分析する必要があります。

Arrowのような包括的なソリューション プロバイダーは、構築と購入のオプションのソリューションを提供し、ビジョン検査システムの導入を支援する設計サービスもサポートできます。Arrowの専門家は、AIスタック全体にわたるソリューションの定義と、光学検査用のAI/MLテクノロジーの導入における企業の支援の経験を持っています。さらに、分散アーキテクチャの開発におけるArrowの実績ある経験は、市場投入までの時間を犠牲にすることなく、エッジツークラウド ソリューションを実装するのに役立ちます。これらの機能は、顧客が視覚検査システムに適したクラウド/エッジ インフラストラクチャのバランスをとるのに役立ちます。

参考文献

• マシンビジョンシステム設計を成功させるための10の基本ステップ

https://www.vision-systems.com/boards-software/article/16736434/ten-basic-steps-to-successful-machinevisionsystem-design

• マシンビジョンにおけるディープラーニング推論に最適なハードウェアを見つける

https://www.vision-systems.com/boards-software/article/14039580/finding-the-optimal-hardware-for-deep-learning-inference-in-machine-vision"