エレクトロニクス業界における最も永続的なトレンドの1つは小型化です。KEMETの専門家が、ワイドバンドギャップ (WBG) MOSFETやダイオード デバイスの実装などの半導体技術の進歩にどのように貢献しているか、また、これらのソリューションによって電子部品のサイズを縮小しながらパフォーマンスを大幅に向上させる方法がどのように提供されるかについて説明します。

スマートフォン、ウェアラブル、タブレットは、最新の半導体技術を活用した数多くのデバイスのほんの一例です。しかし、コンポーネントやデバイスが小型化、コンパクト化しても、信頼性は依然として懸念事項です。

小型化はモバイルデバイスだけを対象としているわけではありません。電力変換システムにWBG半導体コンポーネントを使用すると、フットプリントが小さくなり、エネルギー変換時のエネルギー損失が低減され、効率が向上します。その他の主な利点としては、可聴ノイズの低減と受動部品の小型化(すべてPCBの占有面積の削減による利点)が挙げられます。

しかし、より小さな形状に統合される電子部品の数がますます増加しているため、小型デバイスは電気ノイズや干渉の影響を受けやすくなっています。WBGデバイスで高周波を使用すると可聴ノイズを最小限に抑えることができますが、高周波の放出が増え、規制当局の放出要件を満たすにはより複雑な設計が必要になります。これらの理由から、EMI抑制コンデンサは、重要な電気および環境アプリケーションでより小型化されたソリューションが求められるエレクトロニクス業界で重要な役割を果たします。

半導体デバイスの小型化による信頼性の課題

高電圧、高周波数のパワーデバイスの小型化により、誘導ノイズの増加と熱損失の増大という2つの大きな懸念が生じます。これらの課題は、電子機器の信頼性とパフォーマンスに大きな影響を与える可能性があります。

小型化に伴い、これらのデバイスの多くは、その長い耐用年数を通じて厳しい環境条件下で動作しなければならないという課題に直面しています。具体的な例としては、次のようなものがあります。

- 電気自動車とハイブリッド自動車は、より高い温度と極端な熱衝撃サイクルに耐えることが期待されています。

- さまざまな現場環境で、メンテナンスなしで最大25年の寿命が期待できる小型ソーラー マイクロインバーターとスマート エネルギー メーター。

- データおよび通信システムの作業スペースはますます狭くなり(したがって、平方フィートあたりの電力密度要件が高まり)、電子インフラストラクチャの効率が向上します。

EMI抑制アプリケーションにおける金属化ポリプロピレンフィルム技術の課題

最新のEMI抑制フィルム技術の開発では、メーカーは新しい材料を活用し、コンデンサの製造プロセスを改善することで、フィルム要素の優れた保護を実現しています。このようにして、製品は、信頼性とパフォーマンスが低下するような厳しい動作条件に耐えることができます。しかし、小型コンデンサの高温、高湿度、高バイアス (THB) 条件下での信頼性レベルを向上させることは、特に困難な場合があります。

金属化ポリプロピレンフィルム技術 (MKP) は、ミクロンあたりの優れた高電圧と超低安定DF機能により、現在EMI抑制コンデンサ ソリューションの主流となっています。おそらく最も重要なのは、他のフィルム誘電体技術と比較して、最高の自己修復特性も備えていることです。しかし、高温多湿の条件が組み合わさると、ACまたはDC電圧が印加されたときにMKP材料に重大な影響が及ぶことが多く、コンデンサの劣化が加速し、壊滅的な故障を引き起こす可能性があります。その理由は、亜鉛金属化における電気化学的腐食現象です。

図1: 印加電圧により電気化学セル内の反応が起こります。腐食速度は温度、湿度、電圧バイアスに正比例します。

信頼性を確認するためのストレステスト

電子産業における能動部品および受動部品の加速寿命試験の標準として広く受け入れられているのが、温度・湿度・バイアス(THB)試験であり、85レベルが°ACまたはDCバイアス条件下で、温度は85%、相対湿度は85% です。長年にわたり、さまざまな業界 (自動車、エネルギー、消費者、工業など) の設計者は、厳しい気候条件下で最大25年間の動作に対する最終製品の信頼性を確認するためにこのテストを使用してきました。最近では、THBテストはEMI抑制フィルム コンデンサのIEC規格として認められています。

以下の表は、IEC規格ごとのさまざまな温度・湿度・バイアス (THB) テスト条件を示しています。

| 学年 | テスト条件A | テスト条件B |

| 私 | 40°C / 93% RH 21日間 | 85°C / 85% RH 168時間 |

| Ⅱ | 40°C / 93% RH 56日 | 85°C / 85% RH 500時間 |

| Ⅲ | 60°C / 93% RH 56日 | 85°C / 85% RH 1,000時間 |

表1: 60384-14 Am .1 Ed.4固定コンデンサ、.2湿度耐性グレード

要件

| キャパシタンス | |ΔC| ≤ 10% |

| 散逸係数 | CNの場合0.024 ≤ 1 μF CN > 1 μFの場合0.015 |

| 絶縁抵抗 | 適用限度額の50%以上 |

表2: 静電容量、誘電正接、絶縁抵抗の要件。

図2: 米国中央フロリダの高温および相対湿度条件でのミッション プロファイルの例。湿度は100% に達し、月平均湿度は83% です。

製品がTHB評価および放射認証に合格することを保証する必要のある設計者は、いくつかの課題に直面しています。たとえば、必要な技術を入手し、すでに部品密度の高い回路に複数のEMI抑制コンデンサを組み込むことが困難な場合があります。限られたボードスペース内でより高い電力要件も考慮する必要があります。EMI抑制コンデンサX2およびY2のフットプリント面積が制限された回路設計の例を以下に示します。

図3: WBG半導体設計による高エネルギー密度PSでのPCB面積制限上のX2コンデンサの極端な設計考慮の例

安全コンデンサ構造の小型化:課題と解決策

EMI抑制コンデンサの制約の一部は、フィルムの品質と周囲の保護に関係しています。使用される樹脂の量と種類、コンデンサ素子の周囲を充填するエポキシ、それらを封入するラジアルボックスの材質と厚さはすべて、製品の信頼性に重要な役割を果たします。さらに、静電容量値の小さいコンデンサを製造するには機械的な課題があります。静電容量が低いほど、必要なフィルムや金属化材料が少なくなり、製品が湿度による損傷を受けやすくなります。

KEMETのソリューション:R52小型X2抑制コンデンサ

KEMETの研究開発チームは、小型化と信頼性を犠牲にすることなくTHBテスト要件を満たすEMI抑制コンデンサを設計するという課題に対処するために、独自のソリューションを研究し、実験してきました。最初のKEMET過酷環境ソリューションは、車載アプリケーション向けのAEC-Q200認定を満たす強化されたMKPテクノロジーをベースにしたF862、X2シリーズでした。数年後にはF863、X2が続き、消費者向け市場向けに、よりコンパクトでコスト重視のソリューションを提供しました。

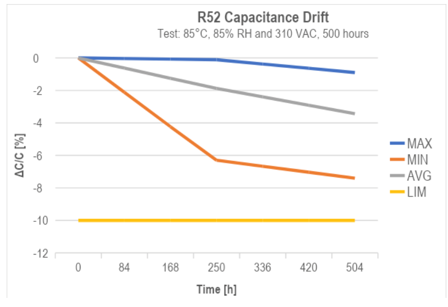

KEMETの最新のEMI抑制ソリューションは、過酷な環境に耐える新しいR52、X2コンデンサであり、従来のソリューションを上回り、クラスIIB分類で最新のIEC-60384-14湿度堅牢性テストに合格しています。定格電圧で85℃、相対湿度85%の条件での加速寿命試験で500時間を達成しました。°R52ファミリの最大、平均、最小の静電容量ドリフトについては、下の画像を参照してください。

図4: R52静電容量ドリフト

R52シリーズは、厳しいテストに合格するとともに、スペースが限られたアプリケーションにもソリューションを提供します。以下の表は、特定の部品番号、0.47 µFの静電容量、15 mmのリード間隔を使用したKEMETのR52テクノロジと競合他社のEMIソリューション3社のテクノロジの比較を示しています。平均して、R52の物理体積は、市場にある同じ範囲の静電容量値を持つ他のX2ソリューションよりも60% 小さくなっています。

| 競合製品X2 310 VAC | B x H x L (mm x mm x mm) |

KEMET R52 X2 Cと比較した体積比: 0.47 µF、(9 x 12.5 x 18) |

| あ | 11 x 19 x 17.5 | +81% |

| C | 13.5 x 18.5 x 18 | +170% |

| B | 11 x 18.5 x 18 | +81% |

表3: KEMETのR52と主要な競合他社の比較。

R52テクノロジーは、10µF、15µF、22µFの静電容量レベルに到達します。以下のグラフは、10 kHzにおける静電容量値の電流能力を示しています: 22 µF: 5.7 A、15 µF: 4.5 A、10 µF: 3.6 A。

図5:さまざまな周波数でのR52の電流容量

KEMETのR52は、高容量および高電流機能を備えているため、広範囲の周波数スペクトルで高度なフィルタリング機能を必要とする高エネルギー密度設計において、主電源と直列および主電源間の両方で優れたEMI抑制ソリューションとして機能します。良い例としては、可変周波数ドライブやEV急速充電システムがあり、設計者は、ドライブやコンバータの出力の高調波成分を軽減するために、高容量の認定EMI抑制コンデンサをACおよびDCフィルタリング ソリューションと組み合わせて使用することを好みます。R52は、容量性電源や電力線通信システムでの使用にも適しています。

KEMETのR52 EMI抑制コンデンサは、自動車、産業、民生、エネルギー アプリケーションにおいて小型化と信頼性の最適なバランスを実現する市場初のソリューションです。この製品は、コンパクトなパッケージで超高容量を実現し、ボードの節約とエンジニアのアプリケーション コストの削減を実現します。KEMETのR52は、過酷な環境での高い信頼性を確保するために徹底的にテストされており、THBテスト要件を満たし、クラスIIB分類でIEC-60384-14湿度堅牢性テストに合格しています。R52はAEC-Q200認定も満たしています。