LEDや超高輝度LED照明、その他のパワーエレクトロニクス製品のメーカーと購入者は、コンポーネントの性能の着実な向上を求めています。一方、コンポーネント設計者には、魅力的なデザインを実現するためのスペースが限られており、また、厳しい予算内でプロジェクトを完了する必要があります。これは、1つの大きな障害を解決することに成功すると、さらに1つ以上の大きな、同様に困難なハードルが現れる典型的な例です。

場合によっては、縮小するフットプリントと厳しいコスト制約の中で、電気的、熱的、および機械的性能を向上させるという課題を抱えたコンポーネントのPCBまたは基板に注目が集まることがあります。データシート、設計ガイドライン、共同エンジニアリングおよび製造パートナーの経験により、設計者はコンポーネントのパフォーマンス、信頼性、製造可能性を最適化し、プロジェクト コストを削減することができます。それでも、多くの問題が残っており、他の多くの問題が残る可能性があります。

たとえば、追加の電力を必要とするパフォーマンスの向上により、熱負荷が継続的に増加する傾向があります。この問題は急速に深刻化し、特にLED照明と超高輝度LED基板に関わる大きな問題となっています。

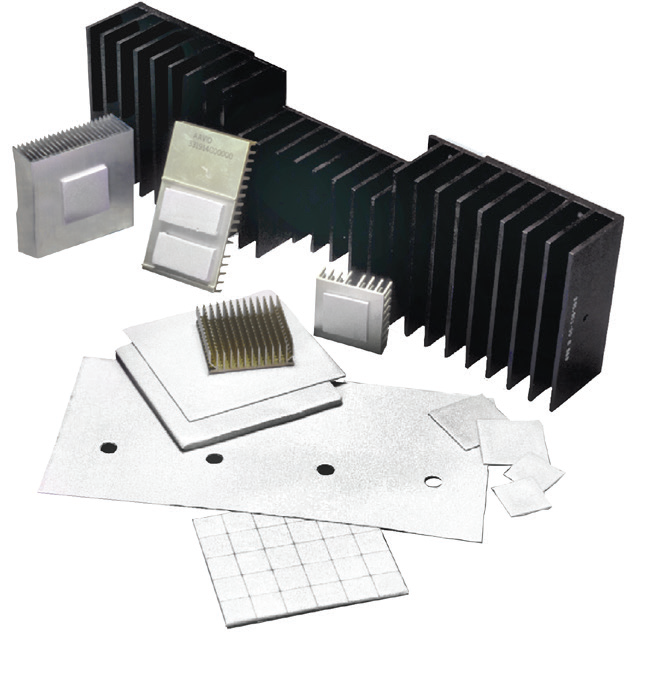

この論文では、LED照明設計者が、増え続ける熱負荷と熱伝達の問題に対処して解決し、自身のチームの熱管理効率を向上させ、満足のいくパフォーマンス レベルを達成するのに役立つ、材料科学から生まれた3つの製品について説明します。

応用例: 熱ギャップフィラー

PCB、基板、および全体的なLED照明の製造には大量生産が含まれる場合があります。LED量産アプリケーション向けの熱伝導性インターフェース材料の1つ (Laird Tflex™ HR400熱ギャップ フィラー) は、コンポーネントのトポグラフィに適合する高性能で柔軟性が高く、低弾性のインターフェース パッドです。その適合性により、コンポーネント、嵌合シャーシ、または部品にかかるストレスがほとんどなくなります。柔らかさにより、高いスタックアップ許容度による機械的ストレスが軽減され、衝撃が吸収されるため、コンポーネントの信頼性が向上します。材料の再加工を必要とする用途における回復特性により、コンポーネントが再加工または再組み立てされた後でも、継続的な機械的完全性が得られます。

ギャップフィラーは両面とも自然に粘着性があり、熱性能を阻害する追加の接着剤コーティングは必要ありません。タックは、組み立て中およびコンポーネント自体の輸送中にパッドを所定の位置に保持するように設計されています。Tflex HR400は1.8W/mKの熱伝導率を持ち、-50° C ~ 160° Cの温度範囲で動作します。厚さ0.020インチ~ 0.400インチのセラミック充填シリコン シートで提供され、RoHSやREACHなどの規制要件を満たしています。オプションには、DC1独自の粘着除去コーティング、または0.20インチと0.030インチの厚さのグラスファイバー バージョンが含まれます。

応用例: 熱相変化材料

LED照明、自動車のヘッドランプ、マイクロプロセッサ、チップセット、レーザー アプリケーションはすべて、低熱抵抗、低ガス放出の相変化材料の主な用途です。シリコンフリーでスクリーン印刷可能な相変化材料 (Laird Tpcm™ 200SP) は、特にLED照明光学アプリケーションの熱信頼性とガス放出の要求を満たすように設計されています。触るとすぐに乾くため、将来の組み立てに備えてコンポーネントに事前に塗布することができます。

コスト効率に優れ、リフロー対応のTpcm 200SPは、使いやすさから大量生産に適しています。この材料は、チキソトロピー指数が3を超えており、長期間の繰り返しサイクル後の材料のポンプアウトが最小限であることからもわかるように、高い熱信頼性を備えています。粘度は20 Pa-s、比重は溶剤なしで3.2、熱伝導率は溶剤なしで1.5 W/mK、熱抵抗は低い (10 psiで0.07、20 psiで0.049、50 psiで0.027)。Tpcm 200SPの動作温度範囲は -40° C ~ 125° Cで、製品の軟化温度は45° ~ 60° Cです。全体として、この材料は総所有コストが低いのが特徴です。

例: 熱伝導性PCB基板

LED照明のプリント回路基板の適切な冷却を実現することに対する設計者の懸念の高まりについて、さらに詳しく見ていきましょう。超高輝度LED基板、ネットワークDC/DC電力コンバータ、バッテリー駆動の機器などは、FR4に比べて大幅に高い熱伝導率を必要とするアプリケーションの例です。熱伝導率は、超高輝度LED基板やその他のコンポーネントを低温に保つための鍵となります。

特定のアプリケーションでは、可能な限り最高の熱性能と熱サイクルに対する耐性が求められます。最適な熱伝導率は設計者の主な目標の1つになります。一例として、Lairdの3 w/mK 1KA誘電体を使用してアルミニウムまたは銅のベース プレートに接着された銅回路層で構成される熱伝導性プリント回路基板 (Laird Tlam™ SS 1KA) が挙げられます。

Tlam SS 1KAは、LED照明用途においてFR4と比較して8 ~ 10倍の熱伝導率を誇ります。材料は、標準的なFR4印刷およびエッチング操作によって処理されます。基板は、UL 746B電気的/機械的RTIが130° Cと高く、鉛フリー銅に対応し、低接合応力に準拠し、RoHSに準拠しています。Tlamボードは、標準的なピックアンドプレースSMTプロセスと手動ワイヤボンド プロセスを経て実行されます。ユーザーは、このソリューションによりセラミックデバイスとのはんだ接合にかかるストレスが軽減されることをすぐに発見します。この基板の標準的な構造は、1オンスまたは2オンスの銅と0.040インチおよび0.062インチの厚さのアルミニウムで開発されています。また、より重い回路銅とより厚いアルミニウムおよび銅のベースプレートを特徴とするカスタム構造も利用できます。多くの人にとって同様に重要なこととして、Tlam SS 1KAは環境に優しいです。

より広い視点

Tlamなどの絶縁金属プリント基板基板は、もともと1970年代後半に日本でIMSTとして開発された技術を反映しており、今日では、これらの基板はLED照明、自動車用電子機器、パワーアンプ、電源、モーター コントローラーなどで広く使用されています。

通常、基板はLED照明システムのアーキテクチャを簡素化し、基板やボードを超えて完全なアセンブリ、そして最終製品にまで及ぶパフォーマンス、サイズ、信頼性、コストの利点をもたらします。

基本的な構造は、銅箔トラックと金属ベースプレートの間に薄い誘電体層があり、誘電体材料に高度な技術が使われています。優れた熱伝導性と優れた電気絶縁性を備えている必要があります。高品質の誘電体には、優れた熱充填剤と樹脂の使用が不可欠です。目標は、薄い誘電体と高い熱充填剤含有量で優れた熱性能を達成することです。より優れた基板は、次の2つの基本的な誘電体システムに基づいて構築されます。

1) 高い熱伝導率、厳しい熱サイクルに対応する独自の低弾性率、および低熱抵抗の用途を備えた1KA。

2) 高温、高電圧、および細線アプリケーション向けの高Tg/RTIを備えたHTD。市場にある優れた材料には、他の材料に比べて電気的および機械的に優れた点が数多くあります。

より多くの目標をより早く達成するために、LED照明の設計者はメーカーの設計ガイドラインに頼ることがよくあります。このガイドラインは、ユーザーが基板の独自のパフォーマンス上の利点を最大限に活用するのに役立ちます。これらには通常、推奨寸法、許容差、材料、組み立てプロセスなどの製造可能性に関する設計情報と、最低コストのシステム設計に関する提案が含まれています。その他の利用可能なアプリケーション情報には、製造ガイドラインと熱多層アプリケーションが含まれます。

設計では、低コストで優れた誘電絶縁を維持しながら、熱性能の向上を常に追求します。最高品質の熱伝導性充填システムが不可欠です。このシステムは充填剤含有量を最小限に抑え、誘電体層の電気的および機械的な完全性を維持します。より一般的な基板を使用して設計する場合、設計者は不要な複雑さやコストを追加することなく熱の利点を活用することの重要性を認識しています。熱の利点により、コンポーネントのサイズ、トラック幅、熱および機械ハードウェア、および電気的および熱的相互接続を削減できます。

基板の優れた熱伝導性には、次のような直接的および間接的な利点があります。

熱伝達の改善 コンポーネントから電力を分離することで、コンポーネントの信頼性が向上し、コンポーネントのサイズとコストが削減され、コンポーネントのヒートシンクとハードウェアがなくなり、PCBまたは基板のサイズが縮小され、コンポーネントの密度と電力密度が向上します。

より高い電流密度 基板は熱を除去して動作温度を下げる必要があるため、トレース、ビア、コネクタでの電流密度の低減が可能です。標準的なPCB電流密度ルールは温度上昇によって制限されます。基板に標準のPCBルールを使用すると、最終設計のサイズとコストが不必要に増加する可能性があります。製品のメリットを最大限に活用するには、特定の製品ルールを遵守してください。

より優れた熱および電力管理。この利点はシステム全体に適用されます。主な要因は、最大電力、最大接合部/コンポーネント温度、最大誘電体温度、最大周囲温度、および熱源と周囲との間のすべてのリンクの熱抵抗です。複数の電源と熱経路を備えた複雑なシステムでは、有限要素解析または熱テストが、正確な最終的な熱評価を行う唯一の方法です。高電力アプリケーションまたは高電力モジュールでは、熱は通常、伝導によってヒートシンクまたは金属の取り付け面に伝達されます。その表面の温度は既知であるか、電力消費、サイズ、形状、周囲温度、および空気の流れの関数として計算できます。これらのパラメータはアプリケーションに固有です。特殊な製品やアプリケーションについては、必ずアプリケーションサポートを受けてください。

誘電体の絶縁性の向上。絶縁強度または絶縁絶縁電圧は、基板上の銅箔とベースプレートの間、および箔層間または基板の最終構造間の高電圧に耐える基板の誘電体の能力の尺度です。

サーマルビアの用途。銅箔層間に複数のビアを設けることで、層間の熱伝導率を大幅に高めることができます。サーマルビアは、下層からヒートシンク、ブラケット、または周囲に熱を伝達する手段となるため、基板では標準PCBよりもはるかに効果的です。放熱性が向上すると、ビアとトラックが冷却されるだけでなく、上層箔パッドにはんだ付けされたパワーデバイスの熱抵抗も大幅に低減します。この技術は、パッケージ化されたデバイスとチップの両方から熱を除去するのに役立ち、シングルボードコンピュータやモータードライブボードなどの複雑な多層ボードアプリケーションで特に効果的です。銅箔を厚くしたり、銅のヒートスプレッダーをはんだ付けすると、熱伝達の有効面積が大幅に増加します。

LED照明の設計は、依然として数多くの課題に直面しています。増大する熱管理の問題を解決するコラボレーションと製品イノベーションは、成功への正しいステップです。