トラクションドライブは、電気自動車 (EV) のエネルギーのほぼすべてが利用される場所です。したがって、EVの航続距離を最大化するために、駆動システムは、可能な限り最小のスペースと最小の重量で、可能な限り最高の効率で動作する必要があります。トラクションを強化するデュアル ドライブと損失を減らす800 Vアーキテクチャの使用により、業界では、IGBTなどのシリコン (Si) ベースのテクノロジの能力をはるかに超える電力密度を提供するために、より小さなサイズで出力電力を増加させるインバータが必要です。Wolfspeedの最新世代のシリコン カーバイド (SiC) パワー モジュールは、より低い損失、より高い電力密度、より小さなサイズでこれらの要求を満たすように設計されています。このホワイト ペーパーでは、CRD600DA12E-XM3 3相デュアル インバータのリファレンス デザインを紹介し、CAB450M12XM3パワー モジュールやCGD12HBXMPゲート ドライバなどのコンポーネントとその他の主要なテクノロジが、次世代のEVトラクションを可能にするように設計されたソリューションにどのように組み合わされているかを説明します。

システムの概要

CRD600DA12E-XM3は、それぞれCGD12HBXMPゲート ドライバを備えた2つのCAB450M12XM3電源モジュール バンクで構成されています (図1)。全体的な設計目標は、高電流容量、低インダクタンスの設計を通じて、コストと複雑さを抑えながらパフォーマンスを最大化することです。

図 1: 3つの主要コンポーネント (それぞれゲート ドライバを備えた2つのコンバータ モジュールとコントローラ) を示すシステム ブロック図 (左)。コールド プレート (A) に取り付けられ、次にゲート ドライバー付きのパワー コア (B) に取り付けられたパワー モジュールも、デュアル インバータ エンクロージャ (C) の外側に表示されています。持ち運びに便利なハンドルと脚が付いています。Dは 204 mm x 267.5 mmの断面を示しています。

システムを設計する際には、次の5つの重要なポイントを考慮する必要がありました。

- シリコンカーバイド (SiC) 技術の使用により達成可能な高電力密度。シリコンカーバイド (SiC) は高温での動作を可能にしますが、高電力密度を実現するには高度な放熱技術を使用する必要があります。

- スイッチング速度が速いと、システムは浮遊インダクタンスによってオーバーシュートやリンギングが発生しやすくなります。そのため、バスバー構造から浮遊インダクタンスを低減する必要があります。

- この懸念により、サイズの縮小に留意しながら、低インダクタンス、高リップル定格の静電容量も求められます。

- ゲート ドライバ回路には、シリコン カーバイド (SiC) テクノロジによって要求され、実現されるスイッチング速度を維持するための十分な駆動力が必要です。

- 最終アプリケーションの要件を満たすには、全体的な電力密度がかなり高くなければなりません。

選択した電源モジュールプラットフォーム: XM3

WolfspeedのXM3フルシリコンカーバイド (SiC) プラットフォームをベースにした電源モジュールは、その優れた電力密度から当然の選択でした。重量と体積は標準の62 mmモジュールの約半分であり、EconoDUALと比較するとその差はさらに顕著です (図2)。

図 2: XM3モジュール (上)、サイズ比較 (左下)、XM3の非平面電源リード線を示す側面図 (右下)

XM3プラットフォームは、低い漂遊インダクタンスを実現するために、重なり合う平面構造を使用して設計されています。モジュール内の電流ループは幅が広く薄型で、デバイス間で均等に分散されるため、スイッチ位置全体でインピーダンスが等しくなります。モジュール上の電源端子も垂直にオフセットされています。これにより、DCリンク コンデンサとモジュール間のシンプルなバス設計が可能になり、モジュールまで完全に積層されます。最終結果は、10 MHzでわずか6.7 nHの電力ループ浮遊インダクタンスです。

このモジュールは、業界標準のモジュールの半分の浮遊インダクタンスと、53 × 80 mmのフットプリントでの半分以下の体積 を特徴としています。XM3プラットフォーム は、このシステムで使用されているCAB450M12XM3 1,200 V、450 A、ハーフブリッジ モジュール など、さまざまな対象アプリケーション向けにスイッチングが最適化され、伝導が最適化された製品 を提供します 。

XM3の機能には、ローサイド スイッチ位置に統合された温度センサー、ドライバの統合を容易にする内蔵電圧検知 (de-sat) 接続、および強化されたパワー サイクリング機能を実現する高信頼性シリコン窒化物 (Si3N4) 電源基板が含まれます。

インバータ システムのパフォーマンスは、以下に説明するいくつかのテクノロジによってさらに向上し、放熱効率の向上、寄生インダクタンスの低減、部品数とサイズの削減を実現します。

コールドプレート

シリコンカーバイド (SiC) デバイスによって実現される高電流密度には、熱伝達を最大化するための高性能な熱スタックアップが必要です。ヒートシンクにはさまざまなオプションがありますが、プレス銅管は、液冷式コールドプレート用の経済的な選択肢として人気があります。両面にモジュールを取り付けることができる薄い(約12.7 mm)銅管コールド プレートもありますが、両面の熱抵抗が高く、圧力降下も大きいため、表面全体と両面の冷却が一定しないという欠点があります。

CRD600DA12E-XM3では、代わりにコールド プレートにWieland Microcoolのマイクロ変形技術 (MDT) が使用されています (図3)。MDTは、ワークピースを機械的かつ塑性的に変形させて有限かつ繰り返し可能なマイクロチャネルを形成する、特許取得済みの低コストの非減算型製造プロセスです。

図 3: Wolfspeedは、標準の12 FPIに対して20フィン/インチ (FPI) を可能にするWieland MicrocoolのMDTテクノロジを使用して、熱抵抗を下げ、均一な冷却を実現します。

これは、XM3モジュールの接触領域全体を冷却するチャネルが組み込まれた高性能コールド プレートの基礎です。両面CP4012D-XPプレートのプロファイルは、前世代のCP3012よりもサイズが縮小され、XM3モジュールのフットプリントに合わせて最適化されています。

6つのモジュール位置のそれぞれにわたって4 LPMの速度でバランスのとれた冷却剤の流れにより、位置あたり0.048°C/W、またはコールド プレートあたり0.008°C/Wという極めて低い熱抵抗が実現します。冷却システムは、CAB450M12XM3スイッチあたり最大750 Wの電力消費までテストされています。

ドライバーの強さ

コンバータ モジュールのシリコン カーバイド (SiC) MOSFETは高出力性能を備えているため、高速スイッチング速度を維持するために、ドライバには十分な駆動力 (ピーク出力電流定格、つまりデバイスのオン/オフを切り替えるために使用される電流量) が必要です。高いエッジ レートを確保するには、10 A以上の定格が推奨されます。そして、WolfspeedのCGD12HBXMPゲート ドライバーがそれを実現します。

図 4: XM3デュアルパワーコア構造はゲートドライバをサポートし、安定性を高め、熱経路の導入を容易にします。

2チャンネル ゲート ドライバは、過電流と逆極性から保護されており、80 kHzのスイッチング周波数をサポートするオンボードの2 W絶縁電源を備えています。 ユーザーが設定可能なターンオンおよびターンオフ ゲート抵抗により、スイッチング損失の最適化が可能になります。

このドライバは、ソフトシャットダウン、低電圧ロックアウト、およびPWM入力のオーバーラップ防止機能を備えた調整可能な過電流検出機能も備えています。また、短絡時に安全にシャットダウンするための開始から消滅までの時間は約2 µsです。

シリコンカーバイド (SiC) MOSFETはdV/dtレートが高いため、コモンモード過渡耐性 (CMTI) 定格が不十分な場合、ロジックとドライバ出力間のラッチスルーが発生し、ハードウェア障害が発生する可能性があります。CGD12HBXMPは、100 kV/μsの高CMTI定格、低い (<5 pF) 絶縁容量、および差動入力を備え、ノイズ耐性が向上しています。

CGD12HBXMPはXM3モジュールと同じフットプリントを共有しているため、6つのCAB450M12XM3モジュールとそのドライバをコールド プレートに統合してコンパクトな電源コアを形成できます (図4)。これにより、デュアルインバータ設計に簡単に統合できるコンパクトなソリューションが実現します。

DCリンクコンデンサ

図 5: カスタムDCリンクコンデンサ(左)と6つの標準円筒形コンデンサとのスケールサイズ比較

寄生インダクタンスの低減は重要な懸念事項であり、前述のように、XM3モジュールの垂直にオフセットされた電源端子によって寄生インダクタンスが部分的に低減され、バスバー設計が簡素化され、電源ループのインダクタンスが低下します。この懸念は、 図5に示されているDCリンクコンデンサの選択においてさらに対処されます。

コンデンサのフットプリントは、電力密度の向上に対する最大の障害の1つです。必要なリップル電流定格を達成するには、通常、市販の100 µFの円筒形コンデンサ6個が使用され、451 cm2 のフットプリントを占有し、別のバスバーが必要になります。

Wolfspeedは代わりに、わずか234 cm2 のコンパクトなフットプリントを持つカスタム設計されたDCリンク コンデンサ (図5) を使用しました。コールド プレートの両側にあるXM3電源モジュールの電源端子に接続された統合ラミネート バスを備えており、電源ループ内の寄生インダクタンスが低減され、両方のモジュール セットのバランスの取れた電流パスが確保されます。個別のバスバーとハードウェアを排除することで、コンポーネント数も削減されます。

カスタム コンデンサは、900 Vで600 µF、ピーク電圧定格は1,200 Vです。コンデンサと統合バスバーの浮遊インダクタンスは、高速スイッチング シリコン カーバイド (SiC) インバータで一般的な高いdi/dtレートでの電圧スパイクを低減するために重要であるため、設計は、端子で13 nHの等価直列インダクタンスを測定するインピーダンス アナライザで検証されました。XM3モジュールの6.7 nHインダクタンスと組み合わせると、合計電力ループ インダクタンスはわずか20 nHとなり、より高速なスイッチング速度を使用できるようになります。

コントローラー

このシステムのコントローラ ボードのプロセッサを選択する際には、次の点を考慮する必要があります。

- すべての入力をサンプリングし、制御の決定を行うのに十分な処理能力が必要です。

- 適切な制御と監視のために必要なすべてのシステム状態を測定できるように、十分な数のADCが必要です。

- 障害状態に応答するために、高速なハードウェア割り込みが必要です。

- 適切な動作に不可欠な標準ベースの通信をサポートする必要があります。

したがって、システムのコントローラ ボードでは、Texas Instrumentsのデュアル コア、浮動小数点、200 MHz、32ビットDSPが使用されています。DSPには、電流、電圧、温度を測定するのに十分なADC入力があり、絶縁CANなどの通信サポートも提供します。

電流センサー

デュアルインバーターは出力端子に6つの電流センサーを使用します。システム内のセンサーの数がこれだけ多い場合、選択したセンサー モジュールのサイズを縮小すると、すぐに大きな効果が得られます。COTS電流センサー モジュールは簡単に入手できますが、かさばる場合があります。さらに、市場に出回っている3イン1センサー モジュールの中には、バス ジオメトリに制約を追加するものもあります。

CRD600DA12E-XM3システムでは、WolfspeedはDC ~ 250 kHzのMelexis MLX91208ホール効果センサーを選択し、外部から水平に印加される磁束密度に比例した高速アナログ出力信号を、わずか3 µsの応答時間で提供しました。

センサーは8ピンSOICにパッケージ化されており、コンパクトなPCBに搭載できるほど小型で、出力バスバーに直接接続できます。PCBマウントの柔軟性により、出力バスの簡素化が可能になります。

さらに、MLX91208はCMOSダイ上に堆積された統合型磁気コンセントレータ (IMC) を使用しているため、大きな強磁性コアが不要になります (図6)。このアセンブリは、自動車業界で使用されている別の一般的なセンサーアセンブリの容量800 mLに対して91.6 mLを占めます。

図 6: Melexis IMC-Hallセンサーは、かさばる強磁性コアを使用しないため、体積が大幅に削減されます。

シリコンカーバイド (SiC) インバーターに特有の高いdV/dtレートにより、電流センサーなどの敏感な低電圧信号にノイズが発生する可能性があります。電流センサーはスイッチングノードに近接しているため、さらに影響を受けやすくなります。これは、センサーとコントローラー間のケーブル配線にも当てはまり、システム内を配線する際にノイズを拾う可能性があります。

Wolfspeedが選択したセンサーには、外部磁場から保護し、磁場を均一化するための積層U字型磁気シールドのみが必要です。PCBのグランド層は、バスバーからセンサーへの容量結合をブロックします。差動信号を使用すると、スイッチングからの放射ノイズの影響が大幅に軽減されます。さらに、センサー ボードとコントローラーの間にシールドされたツイスト ペアCAT6ケーブルを使用することで、差動ペアの両方の信号でノイズが共通モードになることが保証されます。

パフォーマンスのテスト

低ゲート抵抗を使用して、クランプされた誘導負荷のダブルパルス テストをアグレッシブなスイッチング条件下で実行し、電力ループ全体を検証しました。定電流負荷波形は、800 Vおよび600 Aで23.1 mJのターンオンスイッチングエネルギーと、113 Aのピーク電流オーバーシュートを示しました。

ターンオフスイッチングエネルギーは30.1 mJでした。ダイのバス電圧のマージンは80 Vで、これはモジュールの公称定格と比較して2倍の過負荷状態です。

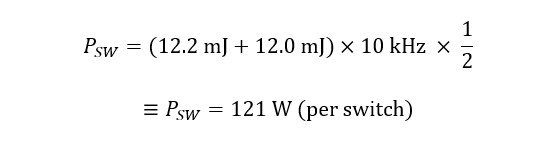

次に、300 Aの公称条件での既知のターンオン エネルギー12.2 mJとターンオフ エネルギー12 mJから、モジュールあたりのスイッチング損失を計算しました。スイッチング電力損失(PSW)の式を使用すると、

そして、 EON を差し込み、スイッチング周波数(fSW)を10kHzに設定すると、

この損失は同等のSi IGBT(HybridPack 1,200 V、公称380 A)よりも3倍低く、シリコンカーバイド(SiC)には逆回復エネルギー(ERR)が極めて低いという大きな利点があります。

形 7出力バスバーの配置により柔軟性が高まり、単一のインバータからより高い電流出力を必要とするアプリケーションが可能になります。

この設計は、三相再循環負荷テストを使用したアプリケーション条件下でも検証されました。

この設計では出力端子を柔軟に配置できるため、テストのセットアップが容易になりました。6つの出力は、それぞれ375 ARMS を供給する2つの独立した3相インバーターとして使用することも、単純なバスバーを追加して位相を並列化することで、750 ARMS を供給する単一の3相インバーターとして使用することもできます (図7)。

テストでは、AC出力UとXを組み合わせてA相、VとY相、B相、WとZ相を形成する単一のインバータ セットアップが使用されました。3つの125-µH負荷インダクタが、インバータの出力端子の1つと定格1,100 Vの大型コンデンサ バンク (半分あたり2.2 mF) の中点の間に接続されました。

これにより、わずか数キロワットの電力を供給し、DC電圧源がシステム損失のみを供給することで、高電力テストが可能になります。各スイッチング サイクル中に、インダクタを介してコンデンサの半分からもう半分にエネルギーが転送され、エネルギー転送の方向は基本周波数の1サイクルにわたって反転します。

800 Vバス電圧で5分間テストした後、コンデンサ ケースの温度は周囲温度より13°C上昇し、ゲート ドライバーのホット スポットの温度は周囲温度より40°C上昇しました。スイッチング周波数が10 kHz、基本周波数が300 Hzの場合、RMS並列出力電流は750 Aで、出力電力は624 kWに相当します。選択した負荷インダクタの電流リップルは10 kHzで160 Aでしたが、電流リップルを含めたピーク合成電流は1,200 Aに達しました。

図8:800 V、10 kHz、25℃の冷却水でのインバータの電力損失(左)と効率(右) °

10 kHz、375 Aでのスイッチングエネルギーは31 mJでした。合計損失は5.53 kWまたはスイッチあたり460 Wで、スイッチング損失は1.8 kWでした。これにより、624kWまでのインバーターの効率は99%を超えます(図8)。

前述の5つの主要な設計上の考慮事項を満たすCRD600DA12E-XM3 3相デュアル インバータ リファレンス デザインは、CAB450M12XM3電源モジュールを使用して、624 kWのピーク出力電力と、相あたり375 Arms または並列で750 Arms の電流定格を実現します。

最後の言葉

前述の5つの主要な設計上の考慮事項を満たすCRD600DA12E-XM3 3相デュアル インバータ リファレンス デザインは、CAB450M12XM3電源モジュールを使用して、624 kWのピーク出力と、相あたり375 Armsまたは並列接続で750 Armsの電流定格を実現します。

このソリューションは、フルメタルの204 × 267.5 × 157.5 mmエンクロージャ ( 図1 を参照) に収められており、重量は9.7 kg、容積はわずか8.6 Lで、72.5 kW/Lという非常に高い電力密度を実現します。これは、従来の300 kWシリコンカーバイド (SiC) リファレンス設計で達成された値の2倍以上であり、同等定格のIGBTベースのインバータで可能な値よりも3.6倍優れています (表1)。

CRD600DA12E-XM3 三相デュアルインバータリファレンスデザイン、 CAB450M12XM3 電源モジュール、 CGD12HBXMP ゲートドライバの詳細については、WolfspeedのPowerチームにお問い合わせください。