Quasi tutta l'energia di un veicolo elettrico (EV) viene utilizzata per la trazione. Il sistema di alimentazione deve, quindi, funzionare con la massima efficienza, occupando uno spazio estremamente limitato e garantendo il minor peso possibile, in modo da massimizzare l'autonomia dei veicoli elettrici. A causa dell'uso delle doppie unità di alimentazione per migliorare la trazione e di un'architettura a 800 V per ridurre le perdite, il settore necessita di inverter che aumentino la potenza in uscita mantenendo dimensioni più contenute, per fornire densità di potenza ben oltre la capacità delle tecnologie basate sul silicio (Si) come i dispositivi IGBT. La più recente generazione di moduli di potenza in carburo di silicio (SiC) di Wolfspeed è progettata per soddisfare queste esigenze con perdite minori, maggiore densità di potenza e dimensioni inferiori. Questo articolo presenta il progetto di riferimento del doppio inverter trifase CRD600DA12E-XM3 e spiega come i suoi componenti, tra cui il modulo di alimentazione CAB450M12XM3, il gate driver CGD12HBXMP e altre tecnologie chiave, vengono combinati in una soluzione progettata per consentire la trazione EV di prossima generazione.

Panoramica del sistema

Il dispositivo CRD600DA12E-XM3 comprende due gruppi di moduli di potenza CAB450M12XM3, ciascuno dotato di gate driver CGD12HBXMP (Figura 1). L'obiettivo complessivo del progetto è massimizzare le prestazioni attraverso un design ad alta portata di corrente e bassa induttanza che preveda anche costi limitati e un basso livello di complessità.

Figura 1: il diagramma a blocchi del sistema (a sinistra) mostra i tre componenti principali: i due moduli convertitore, ciascuno dotato di un gate driver, e il controller. I moduli di potenza montati sulla piastra fredda (A) e quindi nel nucleo di potenza con i gate driver (B), sono mostrati anche fuori dall'alloggiamento del doppio inverter (C). Maniglie e piedini garantiscono la portabilità. L'immagine D mostra la sezione trasversale che misura 204 mm x 267,5 mm.

Nella progettazione del sistema, è stato necessario considerare cinque punti chiave:

- L'elevata densità di potenza che è possibile ottenere dall'utilizzo della tecnologia al carburo di silicio (SiC). Sebbene il carburo di silicio (SiC) consenta il funzionamento a temperature più alte, l'elevata densità di potenza raggiunta richiede l'utilizzo di tecnologie avanzate per la dissipazione del calore.

- Le elevate velocità di commutazione rendono il sistema più soggetto a sovraelongazioni e ringing causati dall'induttanza parassita; pertanto, l'induttanza parassita deve essere ridotta dalla struttura delle barre di distribuzione.

- Questo problema richiede anche capacità a bassa induttanza ed elevata ondulazione, pur mantenendo dimensioni ridotte.

- Il circuito del gate driver deve avere un'adeguata potenza di azionamento per sostenere le velocità di commutazione richieste e consentite dalla tecnologia al carburo di silicio (SiC).

- La densità di potenza complessiva deve essere notevolmente elevata, in modo da soddisfare i requisiti dell'applicazione finale.

Piattaforma del modulo di potenza scelta: XM3

Un modulo di potenza basato sulla piattaforma XM3 di Wolfspeed, realizzata interamente in carburo di silicio (SiC), è stata la scelta ovvia per la sua eccezionale densità di potenza. Il peso e il volume di tale modulo sono circa la metà rispetto ai moduli standard da 62 mm e la differenza è ancora più evidente se si fa un confronto con un modulo EconoDUAL (Figura 2).

Figura 2: un modulo XM3 (in alto), confronto delle dimensioni (in basso a sinistra) e una vista laterale che mostra i terminali di alimentazione non disposti in piano di XM3 (in basso a destra)

La piattaforma XM3 è progettata utilizzando una struttura sovrapposta in piano per garantire un'induttanza parassita ridotta. I circuiti di corrente all'interno del modulo sono ampi e di profilo basso e assicurano una distribuzione uniforme tra i dispositivi, con conseguenti impedenze equivalenti su una posizione dell'interruttore. Anche i terminali di alimentazione sul modulo sono sfalsati in senso verticale. Ciò consente la progettazione di bus semplici tra i condensatori DC-link e il modulo da laminare fino all'altezza del modulo. Il risultato finale è un'induttanza parassita del circuito di potenza di soli 6,7 nH a 10 MHz.

Il modulo presenta la metà dell'induttanza parassita dei moduli standard del settore e meno della metà del volume, con dimensioni pari a 53 × 80 mm. La piattaforma XM3 offre prodotti ottimizzati per commutazione e conduzione per diverse applicazioni target, come il modulo half-bridge CAB450M12XM3 da 1.200 V e 450 A utilizzato in questo sistema.

Il modulo XM3 presenta inoltre caratteristiche quali un sensore di temperatura integrato nell'interruttore lato basso, una connessione integrata di rilevamento della tensione (DESAT) per una facile integrazione del driver e un substrato di potenza in nitruro di silicio (Si3N4) ad alta affidabilità per una maggiore capacità del ciclo di potenza.

Le prestazioni del sistema inverter sono ottimizzate da varie tecnologie aggiuntive, descritte di seguito, per aumentare l'efficienza nella dissipazione del calore, ridurre l'induttanza parassita e diminuire il numero di componenti e le loro dimensioni.

La piastra fredda

L'elevata densità di corrente consentita dai dispositivi in carburo di silicio (SiC) richiede un assieme termico ad alte prestazioni per massimizzare il trasferimento di calore. Tra le molte opzioni disponibili per i dissipatori di calore, i tubi in rame pressato sono la scelta economica più diffusa per le piastre fredde raffreddate a liquido. Sebbene siano disponibili piastre fredde sottili (~12,7 mm) con tubi di rame che supportano il montaggio di moduli su entrambi i lati, tali dispositivi presentano lo svantaggio di un'elevata resistenza termica che risulta diversa per i due lati, oltre a un'elevata caduta di pressione, con conseguente raffreddamento non uniforme sulla superficie e sui due lati.

L'inverter CRD600DA12E-XM3 utilizza invece la tecnologia di micro-deformazione (MDT) di Wieland Microcool per la piastra fredda (Figura 3). La tecnologia MDT è un processo di produzione brevettato, a basso costo e non sottrattivo che deforma meccanicamente e plasticamente il pezzo in lavorazione per formare microcanali finiti e ripetibili.

Figura 3: Wolfspeed utilizza la tecnologia MDT di Wieland Microcool che consente di avere 20 alette per pollice (FPI) rispetto alle 12 FPI normalmente disponibili, per ridurre la resistenza termica e consentire un raffreddamento uniforme.

Questa è la base della piastra fredda ad alte prestazioni con canali integrati che raffredda l'intera area di contatto del modulo XM3. Il profilo della piastra a doppio lato CP4012D-XP è ottimizzato per adattarsi alle dimensioni del modulo XM3 con misure ridotte rispetto alla generazione di piastre precedente (CP3012).

Un flusso di refrigerante bilanciato a una velocità di 4 LPM su ciascuna delle sei posizioni dei moduli si traduce in una resistenza termica estremamente bassa, pari a 0,048 °C/W per posizione o 0,008 °C/W per piastra fredda. Il sistema di raffreddamento è stato testato fino a 750 W di dissipazione della potenza per interruttore con i moduli CAB450M12XM3.

Potenza di azionamento

Poiché i MOSFET in carburo di silicio (SiC) nel modulo convertitore sono in grado di fornire prestazioni ad alta potenza, il driver deve disporre di un'adeguata potenza di azionamento (rating di corrente di picco in uscita o la quantità di corrente che viene utilizzata per accendere e spegnere i dispositivi) per sostenere velocità di commutazione elevate. Si consiglia un rating >10 A per garantire rate di picco elevati. E il gate driver CGD12HBXMP di Wolfspeed offre proprio tutto questo.

Figura 4: la struttura con doppio nucleo di potenza del modulo XM3 supporta i gate driver per migliorare la stabilità e facilitare l'introduzione di un percorso termico.

Il gate driver a due canali è protetto da sovracorrente e inversione di polarità e dispone di alimentatori isolati da 2 W integrati per supportare una frequenza di commutazione pari a 80 kHz. I suoi resistori di gate di accensione e spegnimento configurabili dall'utente consentono l'ottimizzazione della perdita di commutazione.

Il driver è inoltre dotato di rilevamento di sovracorrente regolabile con spegnimento graduale, blocco di sottotensione e funzione di anti-sovrapposizione degli ingressi PWM. In più, offre un tempo di attivazione di ~2 µs per lo spegnimento sicuro in caso di cortocircuito.

Poiché i MOSFET in carburo di silicio (SiC) presentano un elevato valore dV/dt, un valore inadeguato dell'immunità ai transitori di modo comune (CMTI, common-mode transient immunity) può consentire il latch di passaggio tra l'uscita logica e l'uscita del driver, causando guasti all'hardware. Il dispositivo CGD12HBXMP offre un valore CMTI elevato pari a 100 kV/μs, una capacità di isolamento bassa (<5 pF) e ingressi differenziali per una maggiore immunità al rumore.

Il gate driver CGD12HBXMP condivide inoltre lo stesso ingombro del modulo XM3, consentendo la formazione di un nucleo di potenza compatto con sei moduli CAB450M12XM3 e i relativi driver integrati sulla piastra fredda (Figura 4). Il risultato è una soluzione compatta che permette una facile integrazione nei progetti di doppio inverter.

Condensatore DC-link

Figura 5: il condensatore DC-link progettato su misura (a sinistra) e un confronto delle sue dimensioni in scala con sei condensatori cilindrici standard

La riduzione dell'induttanza parassita è un problema fondamentale e, come accennato in precedenza, viene parzialmente ridotta dai terminali di alimentazione sfalsati in senso verticale sui moduli XM3 per semplificare la progettazione delle barre di distribuzione e ridurre l'induttanza del circuito di potenza. Il problema viene ulteriormente affrontato con la scelta del condensatore DC-link mostrato nella Figura 5.

Le dimensioni del condensatore sono uno dei maggiori ostacoli all'aumento della densità di potenza. Per ottenere il valore richiesto per la corrente di ripple, verrebbero normalmente utilizzati sei condensatori cilindrici standard da 100 µF, che occupano una superficie di 451 cm2 e richiedono una barra di distribuzione separata.

Wolfspeed, invece, ha utilizzato un condensatore DC-link progettato su misura (Figura 5) che presenta dimensioni compatte e misura solo 234 cm2. Il dispositivo è dotato di bus laminati integrati collegati ai terminali di alimentazione dei moduli di potenza XM3 su entrambi i lati della piastra fredda. Ciò riduce l'induttanza parassita nel circuito di potenza e garantisce un percorso di corrente bilanciato per entrambi i gruppi di moduli. Anche il numero dei componenti viene ridotto, grazie all'eliminazione della barra di distribuzione separate e dell'hardware.

Il condensatore progettato su misura ha una capacità di 600 µF a 900 V con una tensione nominale di picco pari a 1.200 V. Poiché l'induttanza parassita del condensatore e della barra di distribuzione integrata sono fondamentali per ridurre i picchi di tensione nel caso dei valori elevati di di/dt comuni agli inverter a commutazione rapida in carburo di silicio (SiC), il progetto è stato convalidato con un analizzatore di impedenza che ha misurato un'induttanza in serie equivalente pari a 13 nH ai terminali. Se si somma questo valore all'induttanza di 6,7 nH del modulo XM3, si ottiene un'induttanza totale del circuito di potenza pari a soli 20 nH e ciò consente di utilizzare velocità di commutazione più elevate.

Il controller

La scelta del processore per la scheda controller di questo sistema doveva basarsi sulle seguenti considerazioni:

- Doveva avere una "potenza" di elaborazione sufficiente per campionare tutti gli input e prendere decisioni di controllo.

- Doveva avere un numero di ADC sufficientemente elevato da consentire la misurazione di tutti gli stati del sistema necessari per un controllo e un monitoraggio appropriati.

- Doveva avere interrupt hardware veloci per rispondere a condizioni di errore.

- Doveva supportare comunicazioni basate su standard, fondamentali per un funzionamento corretto.

La scheda controller del sistema utilizza quindi un DSP dual-core, da 200 MHz e 32 bit a virgola mobile di Texas Instruments. Tale DSP dispone di un numero di ingressi ADC sufficienti a misurare corrente, tensione e temperatura e offre supporto per la comunicazione, includendo anche lo standard CAN isolato.

Sensori di corrente

Il doppio inverter utilizza sei sensori di corrente sui terminali di uscita. Con una tale quantità di sensori all'interno del sistema, qualsiasi riduzione delle dimensioni dei moduli sensore scelti risulta rapidamente significativa. Sebbene i moduli sensore di corrente COTS siano facilmente disponibili, possono essere ingombranti. Inoltre, alcuni dei moduli sensore 3-in-1 presenti sul mercato aggiungono vincoli alla geometria del bus.

Per il sistema CRD600DA12E-XM3, Wolfspeed ha scelto il sensore Hall MLX91208 da CC a 250 kHz di Melexis per fornire un segnale di uscita analogico ad alta velocità proporzionale alla densità di flusso esterna applicata orizzontalmente, con un tempo di risposta di appena 3 µs.

Il sensore è alloggiato in un package SOIC a otto pin ed è abbastanza piccolo da essere montato su un PCB compatto che può quindi essere collegato direttamente a una barra di distribuzione in uscita. La flessibilità del montaggio su PCB consente la semplificazione del bus di uscita.

Inoltre, il sensore MLX91208 utilizza un concentratore magnetico integrato (IMC, Integrated Magneto-Concentrator) depositato sul die CMOS, che elimina la necessità di un nucleo ferromagnetico di grandi dimensioni (Figura 6). Questo assemblaggio occupa un volume di 91,6 mL, contro gli 800 mL di un altro diffuso assemblaggio di sensori utilizzato nel settore automotive.

Figura 6: il sensore Hall IMC di Melexis evita ingombranti nuclei ferromagnetici per ridurre significativamente il volume.

Gli elevati valori dV/dt tipici degli inverter al carburo di silicio (SiC) possono creare rumore sui sensibili segnali a bassa tensione, come quelli dei sensori di corrente. La vicinanza dei sensori di corrente ai nodi di commutazione li rende ancora più sensibili. Questo vale anche per il cablaggio tra il sensore e il controller, che può captare il rumore poiché è instradato intorno al sistema.

Il sensore scelto da Wolfspeed richiede solo uno schermo magnetico laminato a U per fornire protezione dai campi esterni e omogeneizzare il campo magnetico. Uno strato di messa a terra nel PCB blocca l'accoppiamento capacitivo dalla barra di distribuzione al sensore. L'uso della segnalazione differenziale riduce significativamente l'impatto del rumore irradiato dalla commutazione. Inoltre, l'utilizzo di cavi CAT6 a doppino intrecciato e schermati tra le schede dei sensori e il controller garantisce che qualsiasi rumore sia di modo comune su entrambi i segnali della coppia differenziale.

Prestazioni di test

Per convalidare l'intero circuito di potenza è stato effettuato un test a doppio impulso con carico induttivo bloccato in condizioni di commutazione aggressive utilizzando una bassa resistenza di gate. Le forme d'onda del carico di corrente costante hanno mostrato un'energia di commutazione di accensione pari a 23,1 mJ a 800 V e 600 A, con un superamento della corrente di picco di 113 A.

L'energia di commutazione di spegnimento era di 30,1 mJ. Il margine della tensione del bus per il die era di 80 V, ovvero a una condizione di sovraccarico doppia rispetto alla tensione nominale del modulo.

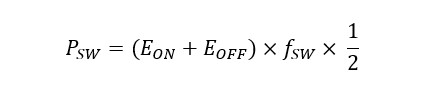

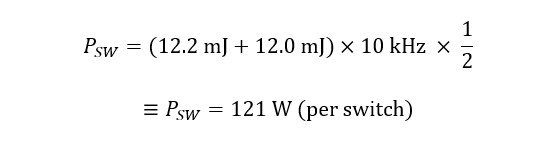

Successivamente, si sono calcolatele le perdite di commutazione per modulo partendo dall'energia di accensione nota di 12,2 mJ e dall'energia di spegnimento di 12 mJ alla condizione nominale di 300 A. Utilizzando la formula per la perdita di potenza derivante dalla commutazione (PSW),

e collegando l'EON e una frequenza di commutazione (fSW) di 10 kHz,

questa perdita è tre volte inferiore rispetto a quanto avviene con un dispositivo IGBT in silicio equivalente (HybridPack 1.200 V, 380 A nominali), con il carburo di silicio (SiC) che ha il grande vantaggio di presentare un'energia di recupero inverso (ERR) estremamente bassa.

Figura 7: la disposizione delle barre di distribuzione in uscita offre flessibilità per consentire applicazioni che richiedono uscite di corrente più elevate da un singolo inverter.

Il progetto è stato inoltre convalidato in condizioni applicative mediante un test di carico di ricircolo trifase.

La disposizione progettuale flessibile del terminale di uscita ha facilitato la configurazione del test: le sei uscite possono essere utilizzate come due inverter trifase indipendenti che erogano 375 ARMS ciascuno o, con l'aggiunta di una semplice barra di distribuzione e il collegamento in parallelo delle fasi, come un singolo inverter trifase in grado di erogare 750 ARMS (Figura 7).

Per il test, è stata utilizzata la configurazione a inverter singolo con le uscite CA U e X combinate per formare la fase A, le uscite V ed Y a creare la fase B e le uscite W e Z per la fase C. Tre induttori di carico da 125 µH sono stati collegati tra uno dei terminali di uscita dell'inverter e il punto centrale di un grande gruppo di condensatori (da 2,2 mF per ciascuna metà) con tensione nominale pari a 1.100 V.

Ciò consente di effettuare test ad alta potenza fornendo solo pochi kilowatt di potenza e con la sorgente di tensione CC che alimenta solo le perdite del sistema. L'energia viene trasferita da una metà all'altra del gruppo di condensatori attraverso gli induttori durante ogni ciclo di commutazione e la direzione del trasferimento di energia viene invertita durante un ciclo di frequenza fondamentale.

Dopo un test di cinque minuti con una tensione del bus di 800 V, l'alloggiamento del condensatore ha raggiunto una temperatura superiore di 13 °C rispetto alla temperatura ambiente, mentre il punto caldo del gate driver segnava 40 °C in più rispetto alla temperatura ambiente. Per una frequenza di commutazione di 10 kHz e una frequenza fondamentale di 300 Hz, la corrente di uscita in parallelo RMS era di 750 A, equivalente a 624 kW di potenza in uscita. L'ondulazione di corrente con l'induttore di carico selezionato era di 160 A a 10 kHz, mentre la corrente di picco combinata raggiungeva i 1.200 A, inclusa l'ondulazione di corrente.

Figura 8: perdite di potenza dell'inverter (sinistra) ed efficienza (destra) a 800 V, 10 kHz, refrigerante a 25 °C

L'energia di commutazione a 10 kHz e 375 A era pari a 31 mJ. Per le perdite totali di 5,53 kW o 460 W per interruttore, le perdite di commutazione sono state di 1,8 kW. Ciò si traduce in un'efficienza superiore al 99% per l'inverter fino a 624 kW (Figura 8).

Soddisfacendo le cinque considerazioni chiave per la progettazione esposte all'inizio dell'articolo, il progetto di riferimento del doppio inverter trifase CRD600DA12E-XM3 utilizza i moduli di potenza CAB450M12XM3 per ottenere una potenza di picco in uscita di 624 kW e un rating di corrente pari a 375 Arms per fase o 750 Arms in parallelo.

Conclusione

Soddisfacendo le cinque considerazioni chiave per la progettazione esposte all'inizio dell'articolo, il progetto di riferimento del doppio inverter trifase CRD600DA12E-XM3 utilizza i moduli di potenza CAB450M12XM3 per ottenere una potenza di picco in uscita di 624 kW e un rating di corrente pari a 375 Arms per fase o 750 Arms in parallelo.

Nell'alloggiamento interamente in metallo da 204 × 267,5 × 157,5 mm (mostrato nella Figura 1), questa soluzione pesa 9,7 kg, occupa un volume di soli 8,6 L e raggiunge la densità di potenza eccezionalmente elevata di 72,5 kW/L. Si tratta di un valore più che doppio rispetto a quello ottenuto dal precedente progetto di riferimento in carburo di silicio (SiC) da 300 kW e di un valore 3,6 volte superiore rispetto a quanto è possibile ottenere con un inverter basato su IGBT di potenza equivalente (Tabella 1).

Per saperne di più sul progetto di riferimento del doppio inverter trifase CRD600DA12E-XM3, sul modulo di potenza CAB450M12XM3 e sul gate driver CGD12HBXMP, contatta il Power Team di Wolfspeed.