100% 安全な回路を設計することは不可能ですが、システム障害の可能性、ひいては機械やユーザーへの潜在的な危害の可能性を大幅に低減するために実行できる多くの方法があります。

一般的な保護方法は、EMI低減のための フェライト 、ESD ダイオード、過渡サプレッサー、高電力負荷用のインターロック プロセス、そしてもちろん、障害発生時に電流を制限する ヒューズ で構成されます。安全性では、他の安全対策も必要となる一方で、こうした種類の保護の重要性が大幅に高まる可能性があります。この記事では、電子設計におけるさまざまな一般的な保護および安全対策と、それらの要件の推進要因について詳しく説明します。保護は、製品の全体的な信頼性と安全性の向上に役立つだけでなく、アプリケーションに基づいた認証や製品配布に実際に必要になる可能性があることが判明しました。

適切なバランスを見つける

まず、非常に基本的な質問から始めましょう。 保護回路 とコスト効率のバランスをどのようにとるのでしょうか?特定の種類の安全性を必要としない製品の場合、設計者はいつ保護層を追加する必要があるかをどのように判断するのでしょうか?答えは複雑になることもありますが、通常は、製品のユーザー/設計要件の集大成と、単純に言えば、設計者と関連チームの最善の判断によって決まります。

通常、回路に保護を組み込む際にはコストと利点のバランスを取る必要があり、相対的なリスクを見積もることで管理できます。ヒューズは高価ですが、環境変数や負荷ベースのコンポーネントから発生する可能性のある電流サージに対する第一の防御線となるのが一般的です。ここでの利点は、ヒューズの下流にあるすべてのものを保護できることであり、これはもちろん非常に重要です。しかし、他のより小規模な保護手段についてはどうでしょうか?フェライトはどうですか?EMIや高周波ノイズを軽減するために、ボード外を移動する敏感な信号に小型フェライトを組み込んだり、電圧レールをクリーンアップするためにレギュレータや処理コンポーネントへの入力に使用したりすることが一般的です。彼らが提供する「保険」ポリシーは、リスクが十分に高い場合には、追加コストに見合う価値があるかもしれません。ここでのリスクは、障害の重大性と障害の発生の予測確率の組み合わせと考えることができます。

安全に取り組む方法とタイミング

安全性を考慮すると、すべてがより簡単になります。通常、信頼性と冗長性が主な目標となると、コストの優先順位は下がります (認証および製品テストのプロセス中に必要になる可能性が高くなります)。特定の故障モードでは、直接的または間接的に人に何らかの危害を与える可能性がある製品については、可能な限り多くの合理的なシナリオをカバーするようにリスク評価を実施する必要があります。

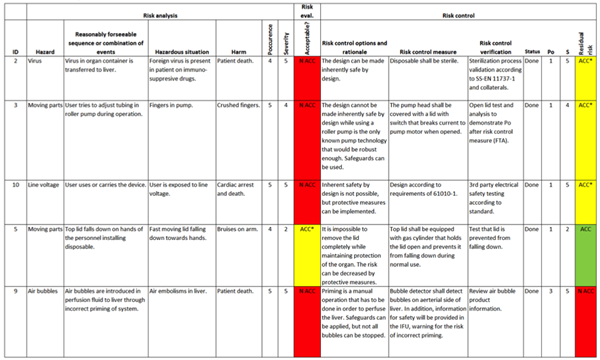

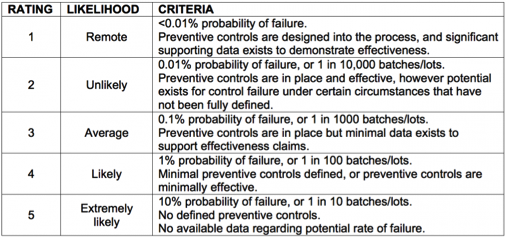

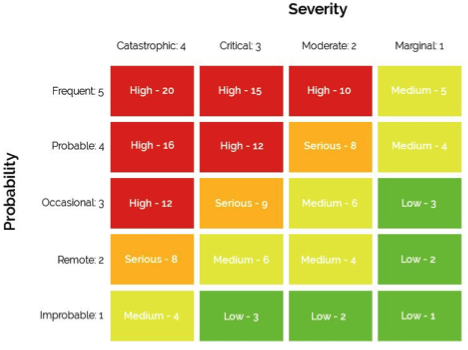

たとえば、ヘルスケアでは、医療機器にこれが求められ、もう少し複雑になり、各合理的な危険、その事象/状況の説明、それが引き起こす可能性のある危害、およびその確率/重大度の評価を網羅した表( 図1 を参照)が含まれます。その後、各危険は指定された人物 (またはグループ) によって評価され、各危険 (許容できないと判断される) に対処するための追加の設計要件を導入することで「制御」され、再評価されて受け入れられます。他のアプリケーション (航空宇宙など) では対話が多少異なる可能性がありますが、基本原則は多くの業界で同じです。各リスクを重大度と確率で評価し、行動計画でリスクを管理することが、電子設計(またはあらゆる種類の設計)において安全性と保護が必要な領域を特定するための鍵となります。

図1: 医療機器のリスク管理のためのハザード追跡マトリックス

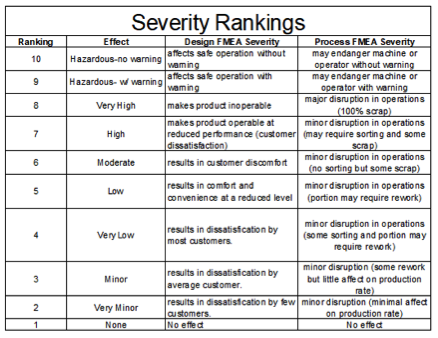

しかし、これらの確率と重大度はどのように定量化され、評価されるのでしょうか?通常、これは、アプリケーションに固有の各数値の違いを説明する非常に詳細な表によって実現されます。図2 は、チームが危険またはイベントを評価する際のガイドラインとなる頻度と重大度の定義の例を示しています。ランキングの範囲/値は、必要なアプリケーションと解像度によって異なります。

図2: 重大度ランキング定義 (上) と確率ランキング定義 (下) 表

そして最後に、通常、これら2つを組み合わせて色分けできる表があり ( 図3 を参照)、設計仕様や変更によって潜在的な危険に対処する必要があるかどうかを簡単に視覚化できます。通常、中 (黄色) と高 (赤) では何らかのアクションが必要です。こうして、安全回路の要件が生まれます。

図3: リスクマトリックス計算表

これまで説明した内容はすべて、重要な動作機能を備えた製品やシステムを持つ業界全体で共通していますが、すべてのアプリケーションで必要なわけではありません。 多くの場合、使用事例と損害や危害の可能性に基づいて最善の判断を下すだけで済みます。

ほとんどの電気製品は、その技術を製造、流通、販売する前に、何らかの準拠認証を受ける必要があります。そして、その認証プロセスには、電気的なコンプライアンスだけでなく、安全性のコンプライアンスも含まれます。これはグレーゾーンであり、製品が安全基準を満たすために何が必要なのかが必ずしも明確でない場合があります。規制当局は通常、プロセス全体を通じて何らかのサポートを提供しますが、設計段階で規制当局を関与させることが常に最善です。

実例

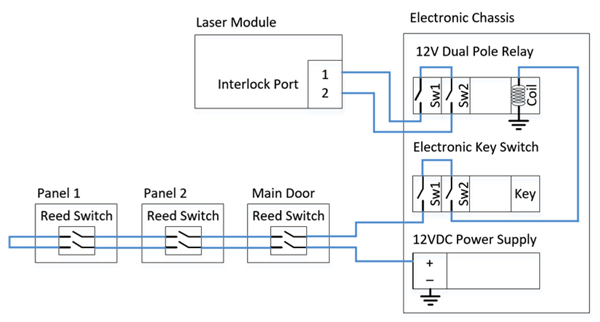

以下は、レーザー光をイメージングの目的で利用するアプリケーションの例です。レーザー光は人間の目に非常に有害であり、迷光(別の表面から反射したもの)であっても損傷や失明を引き起こす可能性があります。特殊なゴーグルを使用すると役立ちますが、通常、機械には誤用や意図しない迷光に対する追加の電子保護機能が必要です。一般的には、レーザー電源に直接配線された回路(またはその電源を管理するインターロック/リレー)を備えたインターロックドアと取り外し可能なパネルが最善の策ですが、これらの対策でも冗長性が必要になります。この用語は正式には「フェイルセーフ」と呼ばれます。安全回路 (つまり、内部スイッチのいずれか) が故障した場合、ユーザーや機器に危害が及ばないように安全な状態で故障する必要があり、その結果、バックアップの冗長回路が実現する場合があります。

図4 機械の複数のドア/カバーを通過する信号 (リレーのコイルに十分な電力) と、レーザー電源をオン/オフするための手動手順を追加するキーロック (オプション) を含むインターロック図を示します。回路には冗長性が求められるため、各アクセス ポイントにはデュアル磁気リード スイッチが必要であり、他の各コンポーネントにもデュアル スイッチが必要です。コンポーネント内の内部スイッチの1つが「閉じた状態」で故障した場合でも、他の内部スイッチ (最初のスイッチと配線されている) は開いている可能性が高く、レーザー モジュールへの電源が切断されるため、安全であるとみなされます。

図4: レーザー光の安全回路を示す配線図の例

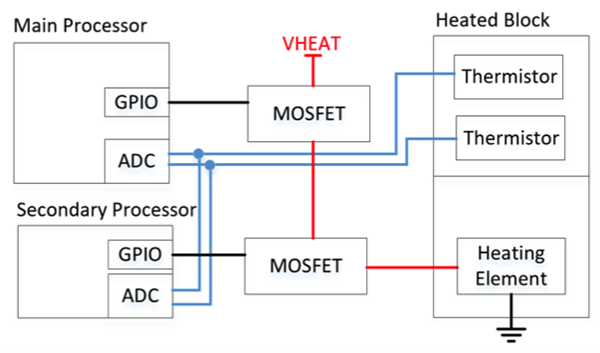

もう1つの例は、人間の皮膚に使用される加熱医療機器です。このアプリケーションでは、暴走または誤調整障害が発生した場合にヒーターが皮膚を火傷する可能性があります。生命を脅かすものではありませんが、潜在的な結果を考慮すると、何らかのフェイルセーフ機能や冗長機能が必要になります。

図5 この例を示します。この非常に単純な制御回路でも、潜在的な故障点がいくつかあります。システムには温度感知用の二次サーミスタ(1つが損傷した場合に備えて)が含まれているだけでなく、 MOSFET フェイルクローズまたはプロセッサの内部ADCが破損しているか、誤って調整されています。この構成では、温度監視とヒーター電力制御用の小型で非常にシンプルなセカンダリ プロセッサが存在し、メイン プロセッサとは独立して動作します。

図5: 加熱要素の冗長性を示す回路図の例

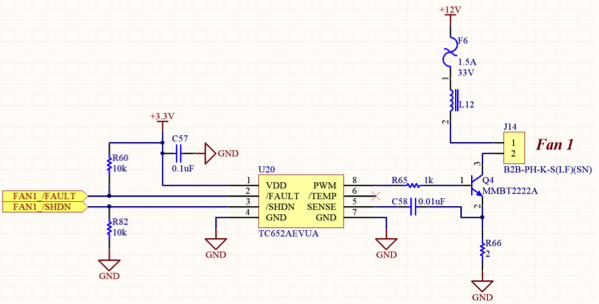

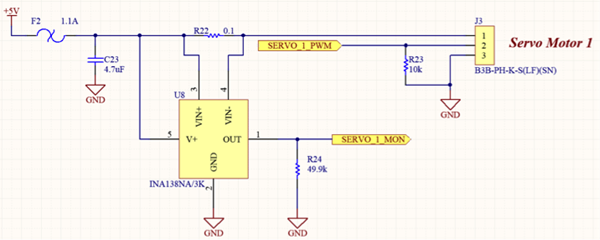

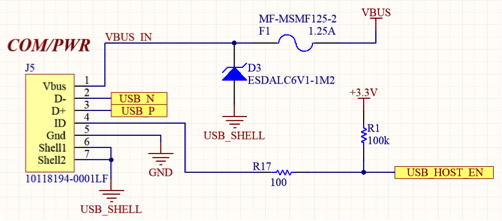

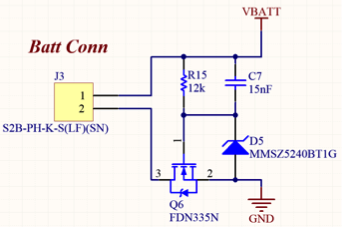

図6 より安全で信頼性の高いデバイスを実現できるさまざまな保護回路を示します。「A」は、障害が発生したときにそれを示すファン制御回路、ヒューズ付き電源レール、およびEMI抑制用の追加されたフェライトを示しています。「B」には、サーボ モーター用のヒューズ付き電源レールと、プロセッサが動き/電力を検証できるようにする電流監視デバイスが含まれています。「C」は、VBUSレールの保護 (ESDおよびヒューズ) が追加された、充電目的で使用されるUSBコネクタの例です。「D」は、3.7 Vバッテリー コネクタ用のシンプルな逆電圧保護回路です。

図6: さまざまな保護回路

結論

保護および安全回路は常に考慮する必要がありますが、アプリケーションによっては実際に必要になる場合があります。より深刻なケースでは、合理的な潜在的危険性を生み出し、数値評価を割り当てることが戦いの半分です。残りの半分には、一連の詳細な要件と、昔ながらの設計スキルおよび「ベスト プラクティス」を含むアクション プランが含まれます。また、すべてのケースとアプリケーションについて、回路の障害がどのようにして有害または損害をもたらす結果につながる可能性があるかを検討します。