1 de noviembre de 2021, por Maurizio Di Paolo Emilio

Un sensor TMR está hecho de una capa de aislamiento no magnética, nanométrica y muy delgada, intercalada entre dos capas ferromagnéticas.

En la actualidad, existen varias técnicas capaces de convertir un campo magnético a una tensión proporcional. Los sensores magnéticos se usan en diferentes aplicaciones de diversos sectores, incluidos los codificadores magnéticos, las brújulas eléctricas, los sensores de ángulos absolutos, los conmutadores de encendido y apagado simple, y la detección de corriente.

El efecto Hall, descubierto por primera vez por Edwin Hall en 1879, se ha usado con éxito durante muchos años para construir sensores magnéticos en estado sólido. Sin embargo, alcanzó algunas limitaciones que obligan a los diseñadores de sistemas a desarrollar nuevas tecnologías capaces de cumplir con los requisitos objetivo, como consumo bajo de energía, alta sensibilidad y precisión, y costo asequible.

Las nuevas tecnologías capaces de cumplir con estos requisitos se basan en el efecto de magnetoresistencia (MR), que es la propiedad de un material (como hierro, níquel y cobalto) de cambiar su valor eléctrico bajo un campo magnético. Cambiar la magnetización de un material altera la forma en que los electrodos viajan dentro de este, lo que da como resultado un cambio en la resistencia eléctrica del dispositivo. El efecto de MR tiene diferentes características según cómo se magnetizó el interior del material magnético.

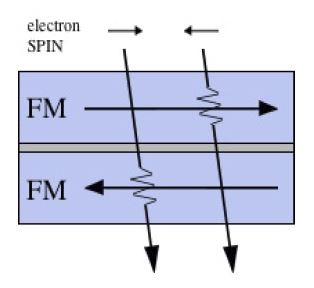

Una tecnología novedosa que derivó de la MR es el efecto de magnetoresistencia de túnel (TMR), descubierto por el profesor Terunobu Miyazaki en la década de los 90. Como se muestra en la figura 1, un sensor TMR está hecho de una capa de aislamiento no magnética, nanométrica y muy delgada, intercalada entre dos capas ferromagnéticas. Los electrones pasan a través de una capa aislante de una capa ferromagnética a la otra. Este es un ejemplo de mecánica cuántica en acción. Cuando las direcciones de magnetización de los dos materiales ferromagnéticos son paralelas, la resistencia disminuye, mientras que cuando son antiparalelas, la resistencia aumenta.

Figura 1: una unión TMR compuesta de dos elementos ferromagnético y una capa túnel (fuente: Crocus Technology)

Crocus TMR technology XtremeSense

Crocus Technology ofrece una amplia selección de sensores magnéticos basada en su tecnología TMR technology XtremeSense patentada en aplicaciones de electrónica para la industria y el consumidor. La tecnología TMR technology XtremeSense está en el centro de la familia de sensores magnéticos Crocus, que incluye conmutadores magnéticos integrados y sensores de corriente.

Según Crocus, las principales ventajas que ofrece la tecnología TMR technology XtremeSense son las siguientes:

- Relación señal‑ruido (SNR) alta (resolución de 5 mA en sensores de corriente)

- Consumo bajo de energía (110 nA en conmutadores)

- Estabilidad de temperatura (menos de 40 ppm/°C)

“La demanda de detección de corriente sigue en aumento, en especial, en arquitecturas que necesitan una ejecución más rápida, mayor precisión y menos latencia. Allí es donde en verdad notamos la introducción de los dispositivos de Crocus”, dice Tim Kaske, vicepresidente de ventas y marketing de Crocus Technology.

Los sensores TMR ofrecen varias características que permiten su uso como sensores de corriente. Debido al efecto TMR, la resistencia de un sensor TMR cambia de acuerdo con el campo magnético externo. Cuando se combina con circuitos con semiconductor complementario de óxido metálico (CMOS) de última generación, los sensores basados en TMR se pueden usar como sensores de SNR alta con excelente linealidad y rendimiento térmico. Estas características de los sensores TMR permiten su uso como sensores de corriente de contacto o sin contacto.

Caso de uso de los sensores TMR

Una aplicación clave que necesita soluciones de detección de corriente precisas y confiables es la corrección del factor de potencia (PFC), un circuito que es obligatorio en muchas aplicaciones de energía (como suministros de energía) para aumentar la eficiencia y, por el mismo motivo, lo solicitan regulaciones internacionales, como EN61000‑3‑2 en Europa. Un suministro de energía que incluye una etapa de PFC puede suministrar corrientes de carga de salida más altas que aquellas sin PFC. La PFC puede reducir de forma significativa los armónicos de la corriente CA, lo que deja casi solo la frecuencia de corriente “esencial”, que está en fase con la forma de onda de tensión.

“Realmente vemos cómo una de las aplicaciones de enfoque clave es la PFC de tótem de modo de conducción continua (CCM) con transistores de efecto de campo metal‑óxido‑semiconductor (MOSFET) de nitruro de galio (GaN)”, expresó Kaske. “Diría que la etapa de PFC no tuvo muchas actualizaciones en los últimos 10 años, pero ahora, con la arquitectura de tótem y los controladores nuevos compatibles, surgen nuevas oportunidades, como cargadores internos y externos en vehículos eléctricos (EV), computación y centros de datos”.

Las soluciones estándar de detección de corriente, como aquellas basadas en resistores de derivación, amplificadores y aisladores digitales, muestran varias limitaciones que se pueden superar mediante el uso de sensores TMR, lo que reduce la huella de la placa de circuito impreso (PCB) entre 2 y 5 veces.

“Otros ingenieros, que usaron un sensor Hall para la detección de corriente, ahora observan que podemos ofrecer una ventaja significativa para sus sistemas en cuanto a precisión, ancho de banda, latencia y eficiencia total”, dijo Kaske.

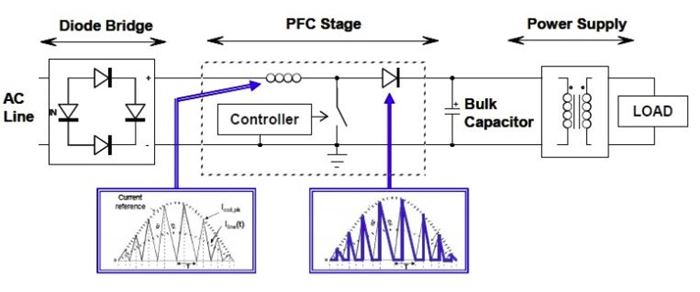

El diagrama de bloques de una PFC activa típica se muestra en la figura 2. El puente de diodos convierte la tensión de CA de salida en tensión de CC, mientras la etapa de PFC se inserta entre la línea y el convertidor principal. Actúa como preconvertidor (por lo general, un convertidor elevador): saca una corriente sinusoidal de la red eléctrica y proporciona una salida de tensión de CC.

Figura 2: diagrama de una etapa de PFC activa típica (fuente: Crocus Technology)

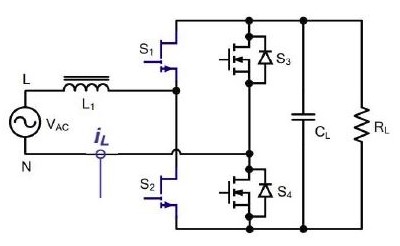

La PFC de tótem de CCM, que se muestra en la figura 3, usa dos MOSFET de GaN, S1 y S2, que se configuran como medio puente de alta frecuencia. S3 y S4 se guían con frecuencia de línea con MOSFET síncronos. Los principales beneficios que provienen de la adopción de esta solución son alta eficiencia, baja pérdida de potencia y disminución del número de componentes. Las soluciones de conmutación por software de mayor frecuencia requieren un sensor de corriente que pueda detectar transitorios rápidos para prevenir fallas en cascada potenciales. Este circuito usa solo un sensor de corriente bidireccional (iL) para detectar corriente en semiciclo positivo y semiciclo negativo.

Figura 3: PFC de tótem de CCM (fuente: Crocus Technology)

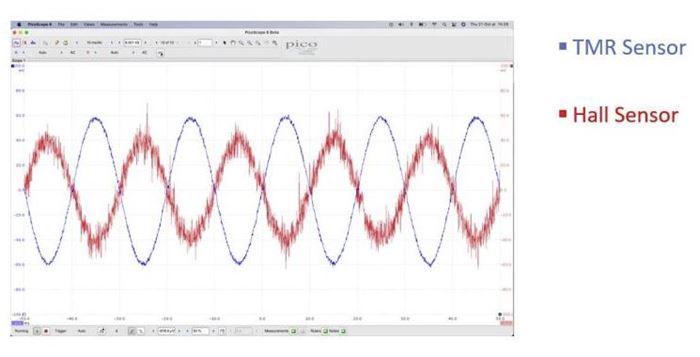

Figura 4: sensor TMR frente a sensor Hall (fuente: Crocus Technology)

Según Crocus, un sensor TMR XtremeSense es la solución ideal para esta aplicación, dado que ofrece lo siguiente:

- SNR alta y señal limpia al controlador

- Pérdida baja de potencia a través del conductor con corriente

- Ancho de banda de 1 MHz con retraso de fase bajo y tiempo de respuesta de salida rápida (300 ns) para mediciones

- Detección de sobrecorriente programable y pin de fallas para ofrecer información de la corriente al microcontrolador (MCU)

- Medición de corriente positiva y negativa con detección bidireccional

- Aislamiento de alta tensión (5 kV) para garantizar la seguridad

“La energía solar es otro mercado donde vemos grandes oportunidades, un sector donde los transformadores de corriente, que ofrecen alta seguridad y buen aislamiento, se usan mucho”, expresó Kaske. “Consideramos que es un mercado en el que podemos competir con sensores de corriente sin contacto y ofrecer el mismo aislamiento o uno mejor, y mayor precisión”.

Ver Productos relacionados