À travers tous les secteurs, les fabricants savent que le secret d'une meilleure productivité est un équipement de production qui fonctionne en continu de manière fluide, sans arrêt imprévu. Pour autant, de courts arrêts ont souvent lieu, et les interruptions plus longues pour réparer ou remplacer des pièces demeurent un risque.

À travers tous les secteurs, les fabricants savent que le secret d'une meilleure productivité est un équipement de production qui fonctionne en continu de manière fluide, sans arrêt imprévu. Pour autant, de courts arrêts ont souvent lieu, et les interruptions plus longues pour réparer ou remplacer des pièces demeurent un risque.

Afin d'améliorer la productivité des usines, nous avons tendance à optimiser les capacités de traitement des équipements eux-mêmes. Pourtant, tous ces courts arrêts et ces interruptions soudaines sont plus incommodants qu'autre chose. Ils compliquent les prédictions relatives à la productivité et devoir continuer nos activités malgré eux n'est pas aisé. Effectuer des percées dans ce domaine serait un avantage majeur pour les usines intelligentes.

Pour que les chaînes de production tournent en toute sécurité et de manière aussi productive qu'escompté, une inspection et une maintenance sont essentielles (Fig. 1). Cela nécessite évidemment du temps, des efforts, de l'argent et du personnel. Pour autant, certains pays ont subi une pénurie d'employés de maintenance ces dernières années, en raison d'une baisse de la natalité et d'une population vieillissante. De plus, étant donné que la maintenance est indirectement liée à la valeur produit, de nombreuses entreprises préfèrent limiter le personnel dédié à cette tâche.

Fig. 1 : Rationaliser l'inspection et la maintenance pourrait s'avérer un avantage majeur pour les usines intelligentes

Les chaînes de production peuvent être à l'arrêt pour de nombreuses raisons. Toutefois, les courts arrêts ont lieu lorsque certains facteurs s'additionnent, tels que de légers délais sur la chaîne, des problèmes de fonctionnement de l'équipement ou de légers soucis de synchronisation. Le nombre important de ces facteurs rend les arrêts difficiles à prédire.

Récemment, les fabricants ont mis en application l'IoT pour collecter des données sur les conditions de fonctionnement des équipements et les mouvements de travailleurs, afin de les comprendre en temps réel. La collecte de données et l'analyse du Big Data ont donné vie à des techniques de prédiction des courts arrêts s'appuyant sur les cas passés. Anticiper les courts arrêts permet de les éviter en ajustant les conditions de fonctionnement des équipements concernés ou en augmentant le nombre de travailleurs dédiés à une tâche.

En parallèle, d'autres facteurs peuvent nécessiter des réparations, par exemple si des composants mécaniques s'usent ou rouillent, en cas de corps étrangers bloqués ou lorsqu'une augmentation de la température entraîne une dilatation. Les changements menant à des défaillances sont complexes et ont lieu graduellement, les rendant difficiles à prédire.

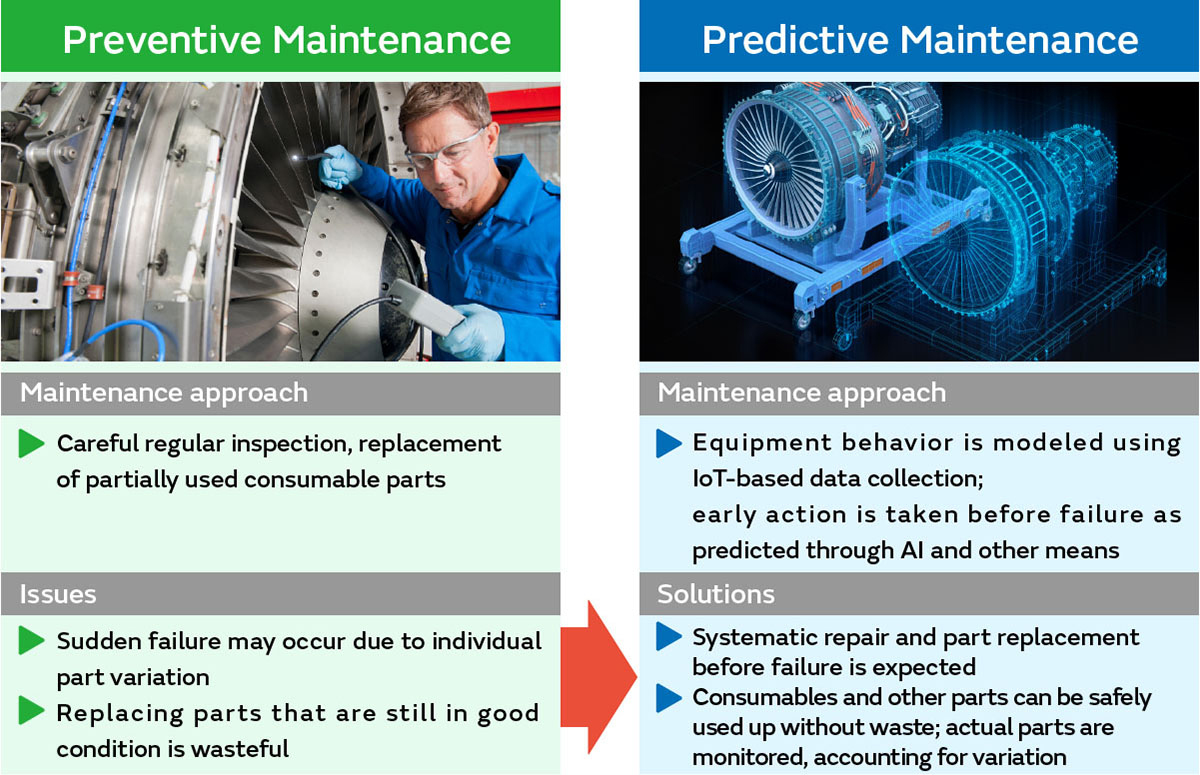

Traditionnellement, la maintenance préventive impliquait une inspection minutieuse régulière et un remplacement des composants partiellement usagés afin d'éviter toute défaillance nécessitant des réparations. Cette approche a soulevé deux défis. Tout d'abord, une variation individuelle des composants signifie qu'une défaillance peut avoir lieu plus tôt que prévu. Deuxièmement, remplacer des composants en parfait état avant que leur condition ne baisse revient à les gaspiller. Toutefois, ces dernières années, l'IoT et l'IA ont permis d'adopter une posture plus proactive via une détection précoce des signes de défaillance. C'est ce que nous nommons « maintenance prédictive » (Fig. 2). Les potentiels indicateurs (apparence, son, pression, chaleur, vibration, etc.) sont collectés sous forme de données provenant des capteurs sur l'équipement de production, et des techniques d'analyse, notamment l'IA, permettent de détecter à l'avance les signes de défaillance ou de mauvais fonctionnement. Grâce à la maintenance prédictive, les composants peuvent être utilisés à leur plein potentiel. Cela permet d'adopter une approche méthodique de la maintenance et des commandes de composants.

Fig. 2 : Les différences entre la maintenance préventive et la maintenance prédictive

Au sein de certaines usines de longue date, des ingénieurs chevronnés peuvent déceler les anomalies des équipements grâce aux sons ou aux vibrations ressenties par le toucher. Cette conscience aiguë a permis d'éviter de courts arrêts ou des défaillances d'équipement nécessitant des réparations.

Le nombre de ces ingénieurs vétérans diminue en flèche et, étant donné que le taux de natalité baisse au sein d'une société vieillissante, il s'avère compliqué de transmettre ces compétences et le nombre d'individus à former est plus bas. Grâce aux usines intelligentes, des systèmes peuvent être conçus afin de surveiller en permanence l'ensemble des équipements de production pour ne manquer aucune anomalie. Cette prouesse ne peut pas être réalisée de manière traditionnelle par les usines s'appuyant uniquement sur les compétences de quelques individus.

La prédiction des défaillances n'est pas l'unique avantage offert par les technologies avancées de collecte et d'analyse des données qui permettent une détection des anomalies plus précise. Il est également possible de prédire d'autres problématiques, telles qu'une baisse du rendement ou de la qualité. Toutefois, une détection plus précise des anomalies exige que les fabricants collectent suffisamment de données de haute qualité provenant de domaines pertinents. Collecter ces données nécessite également des capteurs, des modules de communication, des batteries, ainsi que d'autres éléments des systèmes IoT plus avancés (Fig. 3).

Fig. 3 : Éléments fondamentaux d'une détection d'anomalies plus précise au sein des usines intelligentes

Pour cela, ces composants doivent être plus petits, plus légers et moins énergivores, afin que les exigences d'installation ne limitent pas les zones de collecte des données. Les composants doivent également disposer d'une résistance environnementale élevée et d'une bonne immunité aux interférences afin de veiller au bon fonctionnement, même lorsque les conditions de l'usine sont difficiles.

Ces dernières années, l'un des domaines de développement qui s'avère de plus en plus populaire dans le secteur des sources d'énergie pour les dispositifs IoT est la récolte d'énergie. Celle-ci transforme les sources d'énergie ambiantes, telles que la lumière, le différentiel de température, les ondes électromagnétiques ou les vibrations, en électricité. À l'avenir, les batteries « tout-solide » à base d'oxydes qui améliorent la résistance environnementale des dispositifs IoT fonctionnant grâce à des batteries promettent d'élargir les domaines où ces dispositifs seront utilisés.

Produit en vedette

Voir les produits connexes

Voir les produits connexes

Capteurs, module de communication sans fil et batteries pour usines intelligentes

Capteur MEMS - Accéléromètres SCA3300 Microbatteries – Série CR CR2032R

Module de communication sans fil – Modules LoRaWAN LBAA0QB1SJ

Module de communication sans fil – Modules LoRaWAN CMWX1ZZABZ